National Instruments tận dụng Valor NPI cho DFM để nâng cao hiệu quả sản xuất và giới thiệu sản phẩm mới

Thách thức

- Giảm thời gian chạy phân tích DFM toàn diện

- Giảm gián đoạn trong thiết kế sản phẩm

- Nâng cao hiệu quả sản xuất và giới thiệu sản phẩm mới

- Tăng sự tin tưởng của các thiết kế đảm bảo sản xuất được

Chìa khóa thành công

- Tận dụng mối quan hệ làm việc chặt chẽ với Siemens Digital Industries Software

- Tích hợp Valor NPI theo từng giai đoạn thay vì cố gắng triển khai tất cả cùng một lúc

- Triển khai có phương pháp, giám sát và sửa đổi các quy trình để có kết quả tốt nhất

NI đã ứng dụng DFM vào quy trình của mình như thế nào?

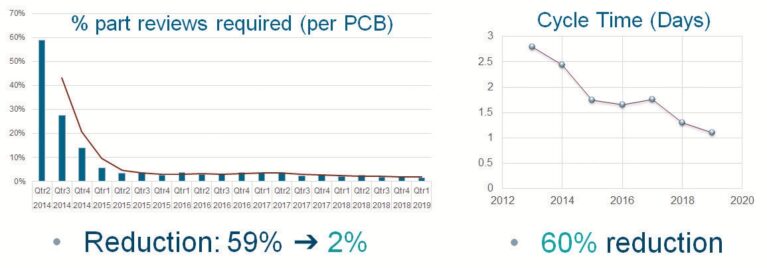

NI (National Instruments) đã thực hiện một hành trình từ việc sử dụng tất cả các quy trình thủ công để thiết lập một số thiết kế cho sản xuất (DFM) để nắm bắt những lợi ích của DFM và lập kế hoạch cho việc áp dụng toàn diện. Việc sử dụng ban đầu của họ tập trung vào việc sử dụng phần mềm Valor™ NPI để kiểm tra DFM cuối cùng trước khi đưa vào sản xuất. Họ bắt đầu triển khai quy trình DFM ngược dòng hơn, đầu tiên là tập trung vào xác thực thành phần linh kiện sớm hơn và sau đó tích hợp DFM đồng thời trong quá trình thiết kế. Các phương pháp trước đây để xác thực thành phần linh kiện và thực hiện DFM cuối yêu cầu trung bình bốn đến năm ngày cho mỗi sản phẩm mới. Sau khi chuyển sang quy trình mới, họ đã giảm thời gian chu kỳ DFM trung bình xuống 60% tương đương chỉ còn một ngày rưỡi và đang bổ sung thêm phạm vi áp dụng, dự đoán cuối cùng sẽ gần hơn với một ngày.

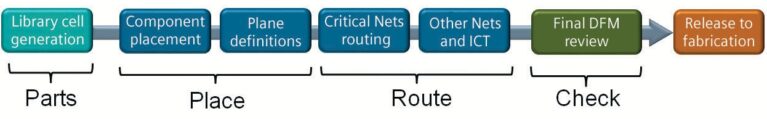

Triển khai ứng dụng DFM ban đầu

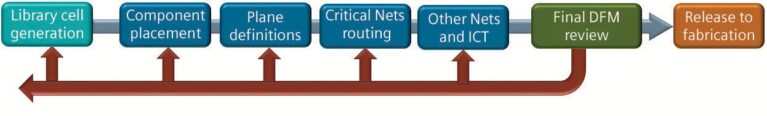

Việc triển khai ban đầu của NI khá giống với một số công ty khi ứng dụng phần mềm DFM, như thể hiện trong hình 1. Giống như nhiều lần triển khai khác, mục đích ban đầu là thực hiện kiểm tra DFM trước khi phát hành thiết kế để sản xuất và sửa đổi bất kỳ vấn đề sản xuất nào trước khi phát hành. Để sử dụng tài nguyên hiệu quả hơn, họ đã chọn tạo một tệp quy tắc kỹ thuật (ERF) duy nhất sẽ áp dụng cho tất cả các bảng mạch in (PCB). Các quy tắc được viết và quản lý bởi các kỹ sư DFM.

Kết quả cũng tương tự như những gì một số công ty đã khám phá ra. Đầu tiên, có một lợi ích to lớn từ việc tìm ra các vấn đề sản xuất trước khi phát hành cho nhà chế tạo và có thể sửa chúng. Điều đó đã tiết kiệm được các lần lặp lại bổ sung với nhà chế tạo, điều này trước đây xảy ra với nhà chế tạo chạy DFM. Tuy nhiên, như minh họa trong hình 2, kiểm tra DFM nội bộ chỉ có thể được sử dụng để phát hiện các vấn đề tiềm ẩn từ tất cả các giai đoạn phát triển PCB trước khi phát hành để chế tạo.

Hình 1. Ban đầu, một chuyên gia DFM sẽ chạy kiểm tra cuối cùng trước khi đưa vào sản xuất

Hình 2. Việc chạy DFM ở giai đoạn cuối đã dẫn đến những chỉnh sửa cần thiết từ một số nguồn

Các lỗi điển hình được phát hiện bao gồm lựa chọn và tạo linh kiện, không gian không hợp lệ cho các linh kiện, đường dẫn và kết nối, nhiều lỗi không tuân thủ quy tắc sản xuất, cơ khí và điện. Mặc dù những lỗi này có thể được phát hiện nội bộ, nhưng việc quay lại thiết kế đòi hỏi nỗ lực kỹ thuật để ứng phó với các vấn đề phát sinh do nhà chế tạo thực hiện kiểm tra DFM.

Tạo quy trình DFM mới

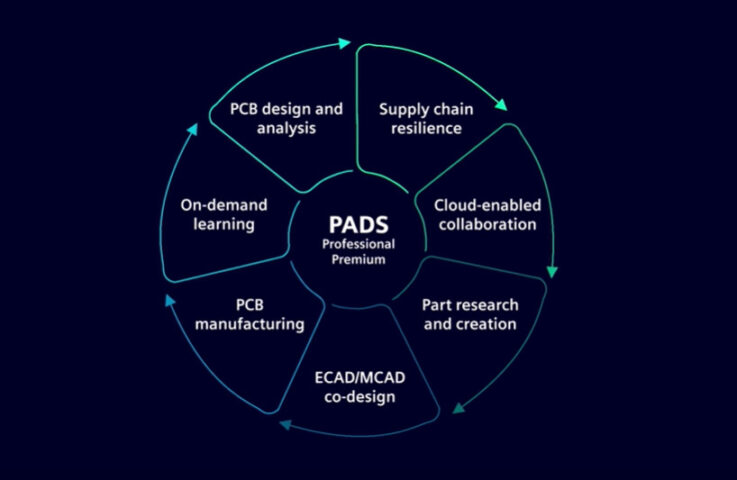

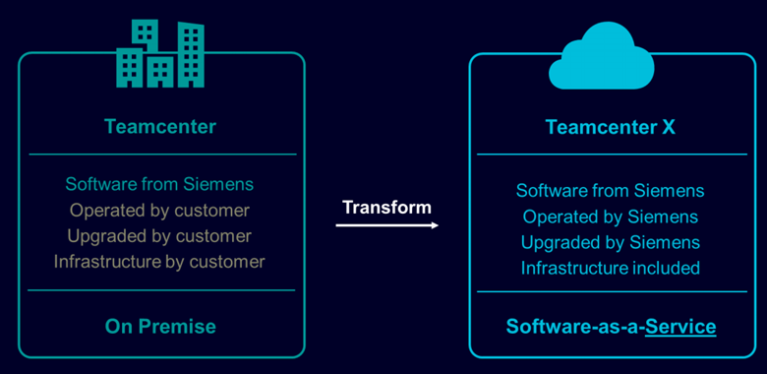

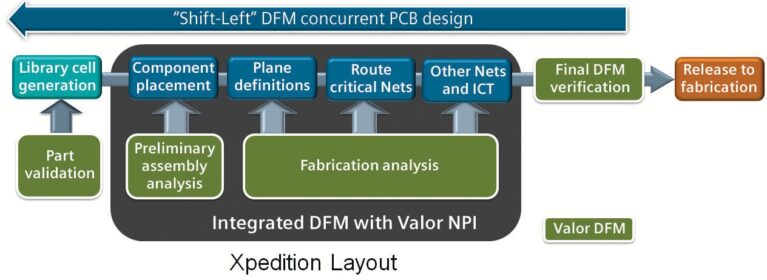

Mặc dù có những lợi ích đáng kể khi thực hiện kiểm tra DFM trước khi phát hành cho nhà chế tạo, nhưng lỗi vẫn phải được sửa chữa, đôi khi đòi hỏi rất nhiều công sức và thời gian, đặc biệt là nếu lỗi xảy ra ở giai đoạn đầu của chu kỳ thiết kế. Khi làm việc với Valor, một phần của nền tảng kinh doanh phần mềm, phần cứng và dịch vụ Siemens Xcelerator, vào năm 2014, NI đã quyết định di chuyển DFM ngược dòng xa nhất có thể hoặc theo cách nói của Valor là “chuyển sang trái”. Mục tiêu của quy trình DFM mới là di chuyển các kiểm tra DFM đến từng giai đoạn thiết kế để có thể phát hiện và sửa các vấn đề sản xuất tại giai đoạn đó thay vì phải đợi tìm lỗi ở cuối quá trình thiết kế. Kết quả mong đợi là tiết kiệm được cả thời gian và chi phí bằng cách khắc phục các sự cố khi chúng xảy ra. Hình 3 cho thấy quy trình mới hoàn chỉnh, được thực hiện theo từng giai đoạn.

Bước đầu tiên trong việc tạo quy trình mới là xác định DFM trong bối cảnh nhu cầu kinh doanh của NI. Các hướng dẫn DFM kết quả được thể hiện trong bảng 1. Một trong những mục tiêu chính là sử dụng các quy trình và khả năng hiện tại của họ để nâng cao năng suất và sự gián đoạn của quy trình thiết kế hiện tại của họ. Ngoài việc xác định các hướng dẫn và quy tắc, họ đã tạo ra một bộ mục tiêu cho dự án. Hình 4 là biểu diễn bốn mục tiêu chính của họ.

Hình 3. Quy trình DFM mới bao gồm việc thực hiện DFM đồng thời trong quá trình thiết kế để các vấn đề có thể ảnh hưởng đến chế tạo hoặc sản xuất sẽ được phát hiện và khắc phục trước khi thiết kế được tiến hành

Hình 4. Bốn mục tiêu chính.

Xác thực thành phần linh kiện với DFM được thực hiện bằng Valor NPI và Valor Parts Library (VPL)

Chris Smith, giám đốc nhóm dịch vụ kỹ thuật cấp cao cho biết: “Điểm mấu chốt là: việc yêu cầu xem xét linh kiện đã giảm từ 59% xuống còn 2% tổng số linh kiện trên bo mạch và việc tiết kiệm thời gian tương ứng đã giúp giảm 60% thời gian chu kỳ DFM cũng như hiện thực hóa mục tiêu chính là giảm số lượng các vấn đề về DFM”.

Tham khảo thêm: