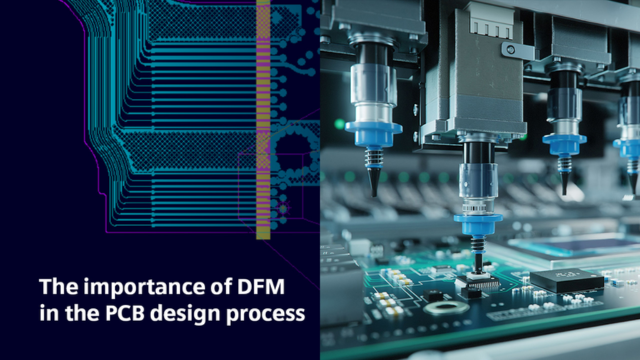

Khi nói đến việc thiết kế và sản xuất thiết bị điện tử, thành công không chỉ phụ thuộc vào sự xuất sắc trong thiết kế của bạn mà còn phụ thuộc vào mức độ hiệu quả và năng suất mà thiết kế đó có thể được áp dụng vào cuộc sống. Đó là lúc khái niệm thiết kế cho khả năng sản xuất (DFM) phát huy tác dụng. DFM là quá trình thiết kế để dễ sản xuất và tầm quan trọng của nó không thể bị phóng đại. Việc triển khai các nguyên tắc DFM ngay từ đầu trong quy trình thiết kế PCB của bạn có thể hợp lý hóa quá trình sản xuất, giảm thiểu lỗi và cuối cùng là tiết kiệm đáng kể thời gian và tiền bạc.

Vì vậy, bạn biết thiết kế cho khả năng sản xuất là quan trọng nhưng làm cách nào bạn có thể kết hợp nó tốt nhất vào quy trình thiết kế PCB của mình?

- Thứ nhất, bạn có thể xem xét các nguyên tắc của IPC và tuân thủ chúng khi thiết kế.

- Thứ hai, bạn có thể cộng tác với nhóm chức năng chéo của mình trong suốt quá trình phát triển để bao gồm các bên liên quan bên ngoài (Fab và Assembly).

- Thứ ba, bạn có thể thử chuyển phân tích DFM sang trái để phát hiện các vấn đề trước khi gửi đi chế tạo.

Cùng Vietbay tìm hiểu các thông tin chi tiết ngay dưới đây nhé!!!

Tuân thủ các nguyên tắc của IPC

Độ chính xác và chú ý đến từng chi tiết rất quan trọng trong quá trình thiết kế PCB. Một sai sót nhỏ trong giai đoạn thiết kế có thể dẫn đến sự chậm trễ tốn kém và các vấn đề về chất lượng ở giai đoạn sản xuất.

Thông thường, chúng ta có thể bỏ qua tầm quan trọng của việc kiểm tra kỹ và xác thực công việc của mình. Giống như việc chúng ta vội vàng gửi email mà không đọc lại, điều tương tự cũng có thể xảy ra trong thiết kế PCB. Lỗi tài liệu, biểu đồ khoan lỗi thời hoặc đường trở kháng đặt sai vị trí có thể dẫn đến sự chậm trễ đáng kể trong một quy trình mà thời gian là điều cốt yếu. Một con số đáng kinh ngạc là 70% công việc có thể bị tạm dừng do tài liệu không chính xác, dữ liệu thiết kế không thể sản xuất được hoặc thiết kế chưa hoàn thiện. Điều này đặc biệt đúng trong lĩnh vực quân sự, nơi khả năng truy xuất nguồn gốc và độ tin cậy là không thể thương lượng.

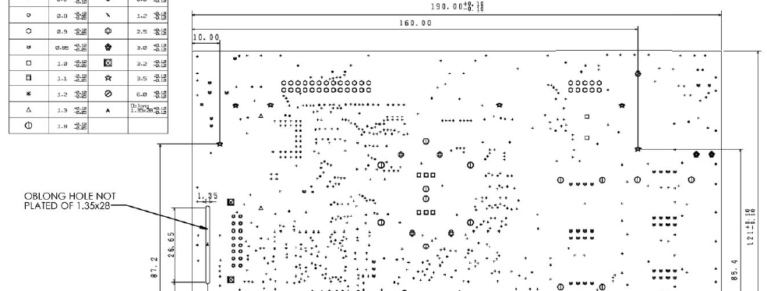

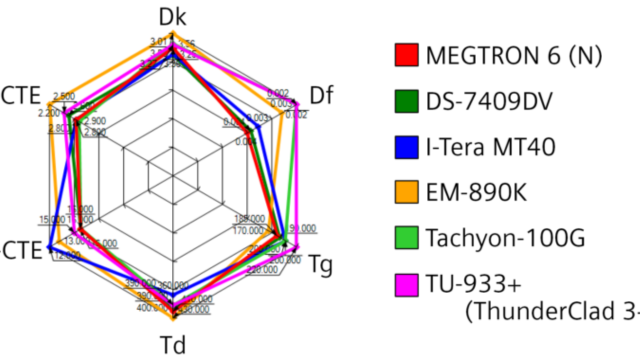

Vậy giải pháp là gì? Câu trả lời nằm ở các tiêu chuẩn và thông lệ tốt nhất của ngành, đặc biệt là IPC-2221, IPC-2222 cho bo mạch cứng, IPC-2223 cho thiết kế uốn cong và uốn cứng, IPC-2226 cho bo mạch in kết nối mật độ cao (HDI), và Tiêu chuẩn IPC-2228 mới cho bảng in Tần số cao (RF/Vi sóng). Những nguyên tắc thiết kế này đề cập đến các khía cạnh quan trọng như kích thước tấm đệm, khoảng cách tối thiểu của mũi khoan và các tính năng khác. Ở mức tối thiểu, những điều này cần được xem xét và thực hiện khi thiết kế bo mạch.

Hãy xem xét một ví dụ thực tế. Một PCB, ban đầu mang lại tỷ lệ thành công 25%, đã được thiết kế lại để tuân thủ các quy tắc IPC, tăng hiệu suất lên 88%. Việc thiết kế lại không liên quan đến việc thay đổi các thành phần mà tuân theo các nguyên tắc IPC theo yêu cầu. Dành thời gian để làm quen với các tiêu chuẩn IPC, áp dụng các quy tắc này vào quy trình thiết kế và cộng tác với các nhà cung cấp bên ngoài của bạn sẽ cải thiện đáng kể tỷ lệ thành công của sản phẩm cuối cùng.

Hướng dẫn của IPC cung cấp lộ trình tuyệt vời để thiết kế PCB hiệu quả và đáng tin cậy. Bằng cách nghiên cứu và áp dụng các quy tắc này, chúng tôi có thể tránh được sự chậm trễ không cần thiết và tăng năng suất, đảm bảo chất lượng và độ tin cậy cao cho khách hàng.

Các cuộc thảo luận mở có thể hợp lý hóa thiết kế và sản xuất

Trong bất kỳ dự án thiết kế PCB nào, điều cần thiết là phải biết khi nào cần liên hệ với nhóm sản xuất của bạn để xác nhận. Trong cuộc trò chuyện với Gerry Partida của Summit Interconnect, anh ấy đã chia sẻ cách tiếp cận này được thể hiện rõ ràng như thế nào.

Một khách hàng đã gọi cho anh ấy với một đề xuất thiết kế thú vị – họ muốn sử dụng chất điện môi nhỏ hơn tiêu chuẩn. Điều này đặt ra một thách thức nhưng chắc chắn là khả thi nếu có sự giao tiếp rõ ràng và sự hiểu biết đúng đắn về mục tiêu của thiết kế. Rõ ràng là khách hàng đang gặp khó khăn trong việc cân bằng nhu cầu về chất điện môi thấp với công suất và lớp nối đất cần thiết. Sau một số cuộc thảo luận, họ đã tìm ra được giải pháp đáp ứng được cả yêu cầu về thiết kế và hiệu suất.

Những cuộc trò chuyện cởi mở như vậy vô cùng hữu ích trong việc khắc phục các vấn đề tiềm ẩn. Ví dụ: chủ đề về vias bị che khuất hoặc bị che khuất bên trong đã xuất hiện trong cùng cuộc thảo luận này. Khách hàng không chắc chắn về khả năng và sự phân nhánh của việc dừng trên lớp phẳng, thay vì trên lớp trở kháng có tín hiệu. Sau khi giải thích các lợi ích – sản lượng tốt hơn và ổn định, hiệu suất được cải thiện – khách hàng đã có thể đưa ra quyết định sáng suốt để cuối cùng cải thiện thiết kế.

Một trong những thiết kế phức tạp nhất mà Gerry từng gặp phải có độ sâu sáu micro. Thiết kế ban đầu đề xuất xếp chồng chúng lên nhau, nhưng thiết kế này đã thất bại. Tuy nhiên, sau các cuộc thảo luận sâu rộng và nhiều lần lặp lại thiết kế, họ đã có thể loại bỏ các lớp rủi ro hơn, nâng cao năng suất và tạo ra ba bộ phận khác nhau trong bốn tuần.

Sự hợp tác cởi mở giữa thiết kế và sản xuất có thể mang lại kết quả thành công, ngay cả với những nhu cầu phức tạp. Bản chất của sự hợp tác như vậy là tư duy cởi mở, sẵn sàng thách thức và đàm phán các tiêu chuẩn thiết kế, đảm bảo rằng tính thực tế và hiệu suất luôn đi đôi với nhau.

Xem xét thiết kế để có thể sản xuất sớm hơn trong quá trình thiết kế

Chúng ta phải thừa nhận rằng một thiết kế có thể không phải lúc nào cũng hoàn hảo trong lần lặp đầu tiên. Sự hiểu biết này đặt nền tảng cho cách tiếp cận chủ động hướng tới việc xác định chỗ cần cải tiến và sẵn sàng bắt đầu lại trên một số phần nhất định của thiết kế.

Thiết kế cho quy trình sản xuất theo truyền thống bao gồm việc nhà thiết kế yêu cầu chuyên gia sản xuất xem xét thiết kế ở cuối quy trình. Sau đó, chuyên gia sản xuất sẽ liệt kê mọi thứ sai và nhà thiết kế phải quay lại và thay đổi thiết kế để khắc phục mọi vấn đề được phát hiện. Giá trị thực sự của thiết kế cho quy trình sản xuất là ở việc tiếp nhận và kết hợp các phản hồi.

Việc kết hợp phân tích DFM vào quy trình thiết kế của bạn, thay vì đợi cho đến khi thiết kế hoàn tất là điều rất được khuyến khích và được coi là phương pháp hay nhất trong ngành ngày nay. Việc triển khai công cụ DFM tiêu chuẩn ngành như Valor NPI (có thể được tích hợp ngay vào Xpedition, do đó bạn thậm chí không cần rời khỏi môi trường thiết kế của mình) có thể nâng cao hiệu quả của việc thiết kế/sản xuất PCB. Valor NPI đảm bảo tính khả thi của quá trình sản xuất và bộ công cụ xử lý của nó hỗ trợ tạo ra dữ liệu sản xuất hoàn chỉnh. Những giải pháp sản xuất này hướng đến mục tiêu tối ưu hóa mặt bằng sản xuất và sản xuất thiết bị điện tử ‘đúng ngay lần đầu tiên’ thành công.

Nguồn: Siemens

Vietbay – Nhà phân phối ủy quyền của Siemens EDA, và với hơn 20 năm kinh nghiệm trong lĩnh vực tư vấn, cung cấp và đào tạo chuyển giao công nghệ, Vietbay cam kết cung cấp giải pháp thiết kế và sản xuất IC và PCB toàn diện với dịch vụ và giá trị gia tăng để giúp cho khách hàng phát triển bứt phá trong kỷ nguyên số hóa.

Tìm hiểu thêm:

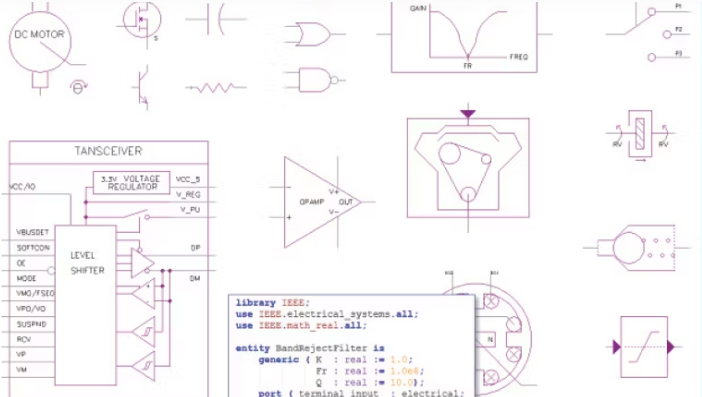

- Thiết kế PCB và phân tích PCB với PADS Professional Premium

- Nguyên tắc thực hành thiết kế PCB tốt nhất: Tích hợp và tối ưu hóa kỹ thuật số

- PADS Professional Premium – giảm 80% thời gian thiết kế PCB với chức năng tự động hóa định tuyến

Liên hệ với Vietbay để được tư vẫn miến phí:

#vietbay #siemensdistributor #siemenseda #mentorgraphics #ic #pcb #pcbdesign