DFM rất quan trọng đối với những thách thức trong sản xuất thiết kế mạch mềm.

Việc sử dụng các bảng mạch in mềm (PCB), dù là độc lập hay để kết nối các bảng mạch cứng, đã phát triển nhanh chóng trong thập kỷ qua. Sự phát triển này được thúc đẩy bởi sự gia tăng các sản phẩm có kích thước nhỏ gọn hơn, chẳng hạn như thiết bị điện tử đeo tay. Do tính chất đặc biệt của chúng, các mạch mềm yêu cầu phương pháp sản xuất đặc biệt so với PCB cứng và có thể ít khả năng xử lý các vấn đề ảnh hưởng tiêu cực đến khả năng sản xuất.

Rào cản trong việc chuyển đổi DFM sang thiết kế

Thiết kế mạch mềm có đặc tính và vật liệu riêng giúp phân biệt chúng với các bảng mạch in cứng (PCB) (Hình 1). Độ mỏng của mạch mềm khiến chúng mỏng manh hơn và dễ bị hư hỏng trong quá trình sản xuất. Điều này ảnh hưởng đến năng suất, làm tăng chi phí cho mỗi sản phẩm.

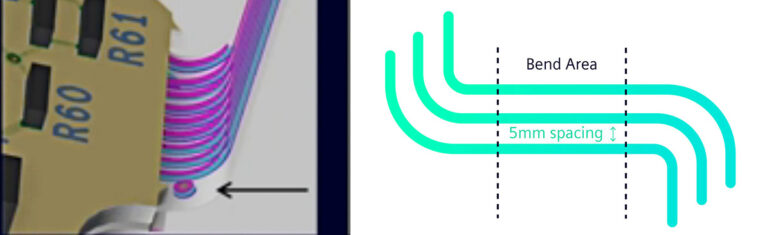

Hình 1. Mạch mềm đặt ra những thách thức mới so với mạch cứng như khả năng uốn cong và uốn dẻo cũng như đặc tính bám dính khác nhau của các đường đồng.

Mạch mềm thường được chế tạo bằng cách kết hợp các loại vật liệu và phương pháp kết cấu. Những vật liệu khác nhau này đặt ra thách thức cho sản xuất. Khi kết hợp với các vật liệu PCB FR4 thông thường, độ phức tạp tăng lên. Thách thức lớn nhất là sự khác biệt về đặc tính giãn nở nhiệt của các vật liệu khác nhau. Những đặc điểm này cần được giải quyết trong các đánh giá DFM.

Mười thách thức khiến mạch flex và mạch rigid-flex trở nên khó sản xuất hơn

Mạch mềm và kết nối giữa các đoạn cứng và đoạn mềm có thể có những vấn đề không tồn tại ở mạch cứng tiêu chuẩn. Sau đây là một số vấn đề tiềm ẩn và cách giải quyết chủ động.

Thành phần linh kiện SMT trên vật liệu mềm

Có thể đặt các thành phần linh kiện gắn trên bề mặt trên mạch mềm bằng cách sử dụng các chất làm cứng liên kết có chọn lọc khi cần thiết. Đồng trên một chất nền mềm dễ bị tách lớp hơn so với một tấm cứng thông thường; do đó, các miếng đệm gắn trên bề mặt cần được hỗ trợ, thường sử dụng lớp phủ chồng lên các miếng đệm và lỗ via. Có thể sử dụng các miếng đệm lớn hơn thay cho lớp phủ, giúp tạo ra diện tích lớn hơn trên miếng đệm để bám dính vào lớp phủ. Sử dụng cả hai phương pháp hỗ trợ sẽ tạo ra một miếng đệm có độ bám dính tuyệt vời.

Làm cho miếng đệm lớn hơn lỗ trên lớp phủ

Làm miếng đệm lớn hơn các lỗ tiếp cận trong lớp phủ có thể làm tăng đáng kể độ bền liên kết trong khi giảm khả năng tách lớp. Kỹ thuật này tương tự như miếng đệm được xác định bằng mặt nạ hàn cho mạch cứng. Với thiết kế uốn cong, lớp phủ bổ sung thêm khả năng neo vào các đặc điểm bằng đồng.

Khoảng cách giữa các dây dẫn ở vùng uốn cong

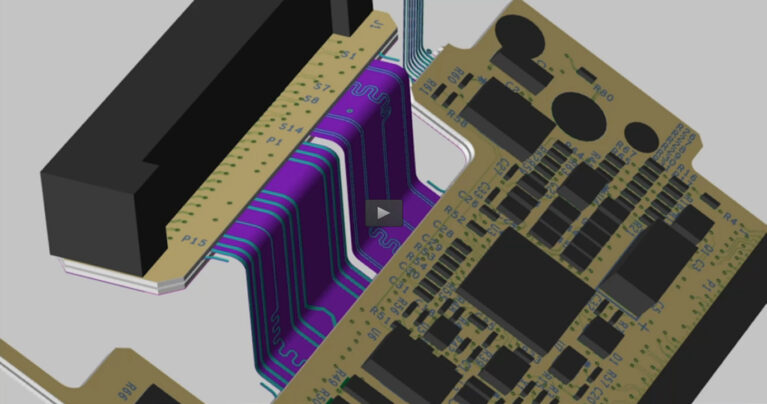

Khu vực uốn cong là một khu vực khác cần thiết kế cẩn thận. Nguyên tắc chung cho khoảng cách giữa các dây dẫn là 5 mm giữa mạch cứng và khu vực uốn cong của mạch mềm (Hình 2). Các khúc cua gần hơn thế này dễ bị gãy hơn nhiều. Ngoài ra, nếu không có khoảng cách thích hợp, lớp phủ bên dưới khu vực mạch cứng có thể bong tróc và lộ ra đồng.

Góc đường dẫn mạch tại các điểm uốn cong

Có một vấn đề với các vùng uốn cong liên quan đến hướng vết. Độ tin cậy và chất lượng của mạch uốn có thể được cải thiện bằng cách đảm bảo rằng các vết chảy vào mạch uốn cong mềm với ít hoặc không có thay đổi về hướng vết, cũng được thấy trong Hình 2. Nếu phải thay đổi hướng của các vết trong chỗ uốn cong, hãy sử dụng các đường cong thay vì các đường góc cạnh để giảm khả năng nứt các vết trong chỗ uốn cong.

Hình 2. Khoảng cách giữa các dây dẫn phải là 5 mm giữa mạch cứng và phần uốn cong. Ngoài ra, các vết không được thay đổi hướng trong khu vực uốn cong.

Chiều rộng dây dẫn

Chiều rộng dây dẫn cũng đặc biệt quan trọng. Một nguyên tắc chung an toàn cho chiều rộng dây dẫn là thiết kế chúng rộng ít nhất gấp năm lần độ dày của chúng. Thực hành được khuyến nghị của chúng tôi là sử dụng đường đồng mỏng nhất có thể truyền tín hiệu dự định một cách an toàn và sau đó điều chỉnh chiều rộng dây dẫn cho phù hợp.

Plane hatching

Ứng suất tại các điểm uốn có thể được giảm bớt bằng một kỹ thuật gọi là plane hatching. Trong khi hình dạng tổ ong (hình lục giác) sẽ làm giảm ứng suất góc lớn nhất, bất kỳ hình dạng nào cũng sẽ có sự giảm ứng suất khi so sánh với hình dạng đặc.

Miếng lót cải thiện độ bền

Các miếng lót, cải thiện năng suất và độ bền của mạch mềm. Chúng được sử dụng trong trường hợp đường kính của miếng đệm vượt quá chiều rộng của đường nối. Bạn cũng nên tránh các góc nhọn tại vùng giữa các đường nối và miếng đệm để giảm thiểu ứng suất tại mối nối.

Khu vực kết nối

Thông thường, vùng này kéo dài khoảng 1,2 mm từ mép của mạch cứng và vào vùng uốn cong để tạo thành vùng kết hợp 2,5 mm. Vùng kết nối có thể mỏng manh hơn phần còn lại của thiết kế, đòi hỏi phải cân nhắc thiết kế đặc biệt. Bao gồm tránh các lỗ via, lỗ lắp, khe, lỗ xuyên mạ gần nơi nối flex và rigid và thiết kế góc mà các đường dẫn đi vào các phần cứng của mạch không phải là 90 độ.

Dung sai được nới lỏng

Dung sai cho mạch mềm phải được nới lỏng hơn so với mạch cứng. Các vật liệu và kỹ thuật xây dựng được sử dụng trong mạch mềm có thể co lại, giãn nở, kéo giãn và nén theo những cách khác nhau so với mạch cứng. Dung sai được nới lỏng cho phép các điều này xảy ra.

Giãn nở nhiệt

Hầu hết các vật liệu trên đế dẻo dựa trên chất kết dính đều không được lấp đầy, điều này có thể dẫn đến sự giãn nở nhiệt theo trục z không được kiểm soát, khiến các lỗ via và các đặc điểm khác dễ bị tách lớp và gây ra các phản ứng không liên tục tiềm ẩn sau khi các thành phần được hàn vào bề mặt của vật liệu dẻo. Để khắc phục điều này, cần một miếng đệm chắc chắn hơn so với các khu vực mạch cứng cho các thành phần được hàn trên vật liệu dẻo.

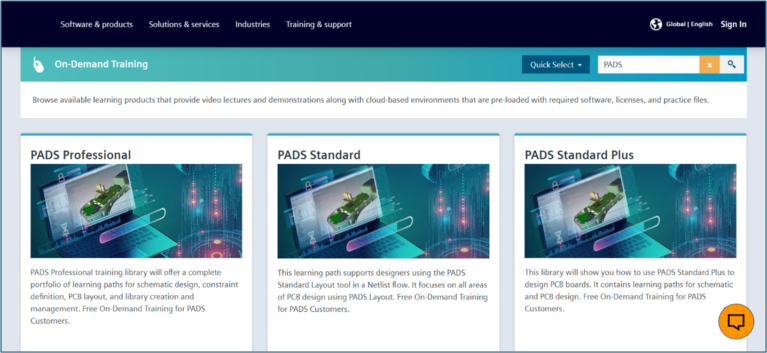

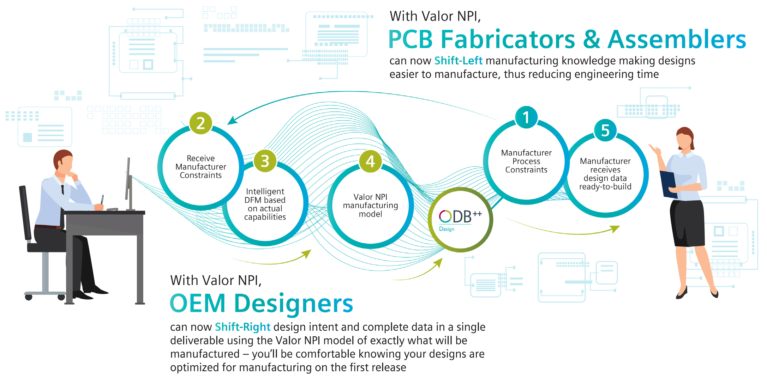

Giải pháp DFM cho mạch mềm của bạn: Valor NPI

Thiết kế mạch mềm và mạch kết hợp cứng-mềm ngày càng phổ biến với sự thu nhỏ của công nghệ và sự bùng nổ của các thiết bị đeo được. PCB liên quan đến mạch mềm đòi hỏi các quy trình sản xuất riêng. Để đảm bảo và tối ưu hóa các mạch mềm và mạch kết hợp cứng-mềm cho sản xuất, giải pháp DFM chuyên dụng kết hợp với mô hình sản xuất toàn diện, thông minh là sự kết hợp tốt nhất của các công cụ để cải thiện năng suất, chi phí và độ tin cậy cho các thiết kế mạch mềm.

Valor NPI là một giải pháp như vậy, đưa kiến thức sản xuất vào ứng dụng để cung cấp chuyên môn cho chạy DFM trên các thiết kế PCB. Valor NPI cung cấp phạm vi DFM hoàn chỉnh cho cả bo mạch cứng và mềm cũng như các kết nối giữa chúng.

Valor NPI có thể xác định các vấn đề liên quan đến 10 thách thức được trình bày ở trên và nhiều thách thức khác. Việc xác định và khắc phục các vấn đề ngay từ đầu có thể tiết kiệm thời gian, tiền bạc và quan trọng nhất là thiết kế lại do các vấn đề sản xuất. Mạch mềm khó sản xuất hơn mạch cứng và cách tốt nhất để đảm bảo các thiết kế có thể sản xuất được là chạy kiểm tra DFM trong suốt quá trình bố cục cũng như chạy DFM trên quy trình phát hành sản xuất.

Chạy kiểm tra DFM trên PCB với Valor NPI có thể giảm trung bình 57% số lần quay lại. Đối với mạch cứng/mềm, việc đảm bảo khả năng sản xuất trước khi gửi dữ liệu mô hình sản phẩm cho nhà chế tạo là rất quan trọng. Áp dụng DFM vào thiết kế PCB giúp tiết kiệm thời gian thiết kế và ít thời gian sửa chữa hơn.

Liên hệ với Vietbay để được tư vấn: