Phần mềm NX CAM có những cải tiến quan trọng dựa trên phản hồi từ người dùng. Dưới đây chúng ta hãy cùng tìm hiểu những cải tiến có thể giúp bạn lập trình hiệu quả hơn.

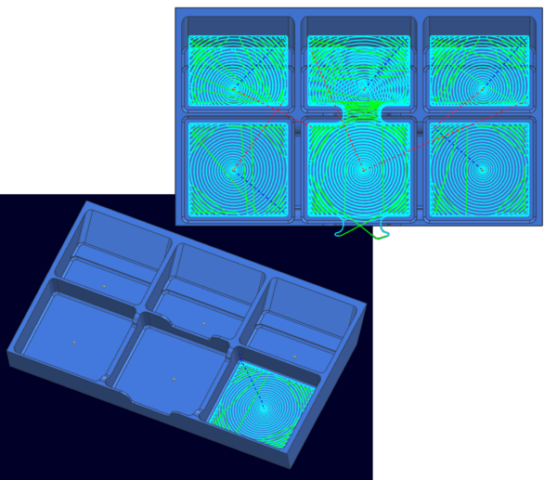

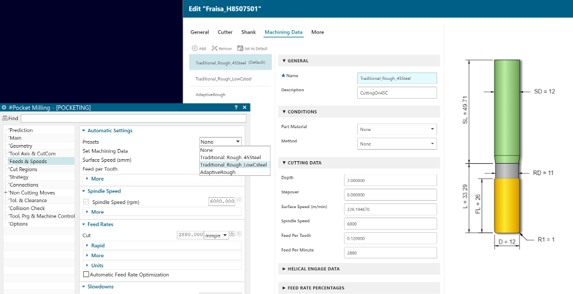

3D adaptive roughing, chiến lược gia công cao tốc trong NX CAM hiện thậm chí còn linh hoạt hơn, cho phép các lập trình viên xác định vị trí bắt đầu đường dẫn công cụ đến các vị trí đã khoan trước để vấn đề tiếp xúc công cụ an toàn ở tốc độ cao.

3D Adaptive Roughing: Điểm bắt đầu đường chạy dao “Toolpath Start” và điểm khoan trước “Pre-Drill Points”

Với tính năng Start Drill Point mới, bạn có thể dễ dàng chỉ định khu vực cho điểm bắt đầu và hệ thống sẽ tự động xác định điểm bắt đầu chính xác dựa trên các thông số của đường chạy dao. Khi chỉ định điểm khoan trước, giờ đây bạn có thể khoan trước một hốc đến đáy của vùng gia công. Điều này cho phép dụng cụ xuống trực tiếp đến mức cắt mà không cần di chuyển vào theo hình xoắn ốc, giúp kéo dài tuổi thọ dụng cụ và giảm tổng thời gian gia công.

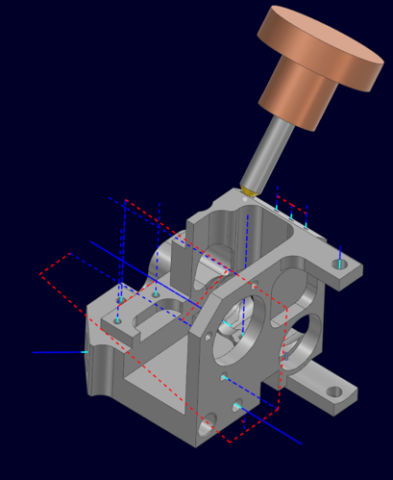

Quy trình khoan lỗ Holemaking hiện cung cấp khả năng kiểm soát tốt hơn các chuyển động không cắt (cả trong và giữa các tính năng), Cải thiện kiểm tra va chạm cục bộ mạnh mẽ hơn và thời gian tính toán đường chạy dao nhanh hơn.

Holemaking – Kiểm soát chính xác đường chạy dao để gia công tối ưu

Tùy chọn “Transfer using Engage and Retract” tăng cường khả năng kiểm soát đường chạy dao giữa các mức cắt bằng cách thay thế loại chuyển động nhanh “rapid motion” bằng các loại dịch chuyển “step-over”, đảm bảo tốc độ tiến dao được kiểm soát và các chuyển đổi an toàn. Sử dụng tùy chọn Relative Plane, bạn có thể tối ưu hóa chuyển động chuyển giữa các tính năng lỗ trong một hốc, ưu tiên sự an toàn. Ngoài ra, bạn có thể điều chỉnh khoảng cách bằng cách sử dụng tính năng Lowest Rotary để giảm thiểu khoảng cách giữa các tính năng lỗ và hình học va chạm gần đó.

Kéo dài tuổi thọ dụng cụ, cải thiện chất lượng bề mặt và đảm bảo thoát phoi hiệu quả bằng cách bật Chip Removal Option.

Holemaking – Tối ưu hóa đường chuyển dao không cắt các tính năng

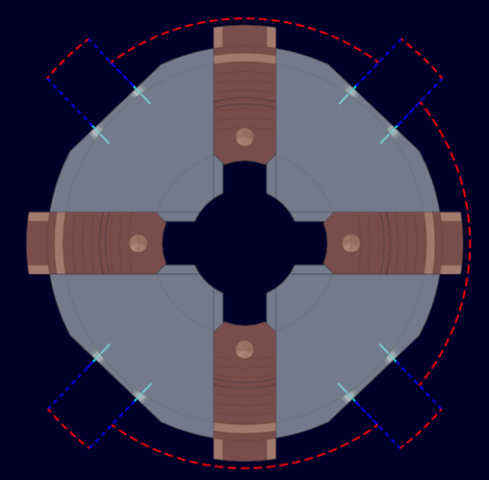

Các tùy chọn di chuyển không cắt mới cho Hole/Boss Mill cung cấp khả năng kiểm soát tốt hơn đối với đường chạy dao trong một tính năng gia công. Điều này dẫn đến tuổi thọ dụng cụ cắt tốt hơn, cải thiện khả năng thoát phoi và nâng cao chất lượng sản phẩm. Các tùy chọn này khả dụng cho Hole Milling, Boss Milling, Thread Milling, Thread Boss Milling và Groove Milling.

Holemaking – Cải thiện các đường chuyển dao không cắt trong các tính năng

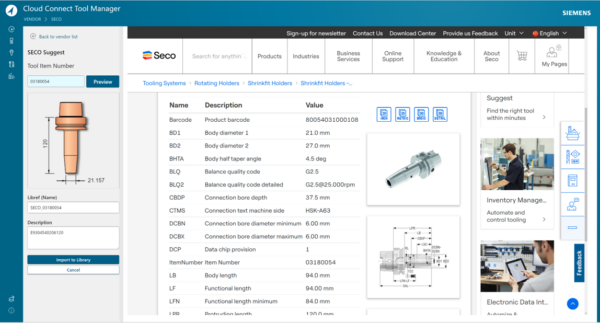

Cloud Connect Tool Manager, một khả năng quản lý hiệu quả dụng cụ cắt và dữ liệu gia công, đã được cải thiện đáng kể. Hiện tại, nó cung cấp khả năng quản lý dữ liệu nâng cao, đơn giản hóa việc tạo Holder và truy cập trực tiếp vào nhiều danh mục nhà cung cấp dụng cụ cắt “tool vender” trong ứng dụng.

Cloud Connect Tool Manager – liên kết thiết lập gia công với dụng cụ cắt

Các cải tiến đối với Cloud Connect Tool Manager bao gồm giao diện trực quan để quản lý nhiều bộ dữ liệu gia công liên quan đến các dụng cụ cắt. Ví dụ, bạn có thể dễ dàng chỉ định vật liệu chi tiết gia công, thông số cắt, cài đặt thông số vào dao kiểu xoắn ốc và tốc độ tiến dao. Dữ liệu gia công của dụng cụ cắt được xác định trước hợp lý hóa lập trình CNC.

Cloud Connect Tool Manager – Nhập dữ liệu của holder từ danh mục nhà cung cấp

Dữ liệu gia công hiện được liên kết trực tiếp với từng dụng cụ cắt, cho phép quản lý dễ dàng thiết lập gia công. Cloud Connect Tool Manager, trước đây chỉ hỗ trợ một bộ dữ liệu gia công cho mỗi dụng cụ cắt, giờ đây cho phép nhiều bộ dữ liệu gia công để có tính linh hoạt cao hơn. Tùy chọn cài đặt trước mới cho phép bạn tự động truy xuất các thông số gia công dựa trên các tiêu chí như vật liệu của chi tiết gia công và cài đặt phương pháp gia công (gia công thô, bán tinh …).

Quy trình tạo bầu kẹp Holder đã được hợp lý hóa bằng giao diện hiện đại và nhập dữ liệu nhanh từ danh mục dụng cụ cắt “tool catalog”. Sử dụng chức năng nhập nâng cao, giờ đây bạn có bầu kẹp thực tế “read holder”, cho phép quy trình nhập liền mạch và trực quan từ nhiều danh mục nhà cung cấp công cụ khác nhau, bao gồm SECO và Walter Tools.

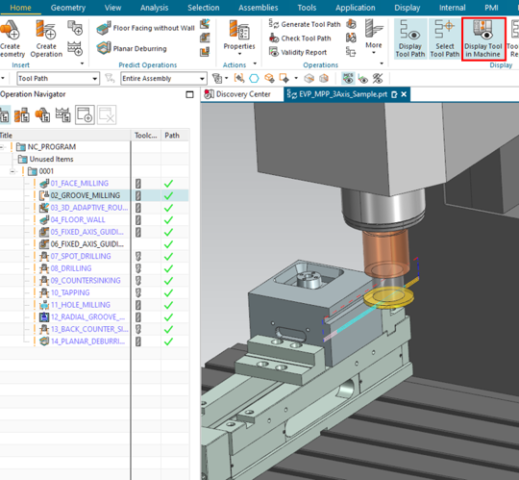

Machine Powered Programming là một tính năng cải tiến giúp chuyển đổi lập trình CNC. Bạn có thể lập trình trong khi sử dụng bản sao kỹ thuật số của máy công cụ và động học của máy. Phương pháp này mang đến trải nghiệm lập trình mới mẻ và hiệu quả hơn.

Machine Powered Programming – Tạo đường chạy dao được tối ưu hóa bằng cách sử dụng bản sao kỹ thuật số của máy công cụ

Lập trình các sản phẩm phức tạp chưa bao giờ đơn giản đến thế. Bạn có thể truy cập liên tục vào các chức năng của máy, hiện đã được tích hợp vào quy trình lập trình, giúp quy trình trực quan hơn. Công nghệ này không chỉ hướng dẫn các lập trình viên đưa ra quyết định đúng đắn mà còn giảm nhu cầu mô phỏng lặp lại. Phương pháp lập trình mới này cho phép lập trình nhanh hơn và cải thiện chất lượng đường chạy dao.

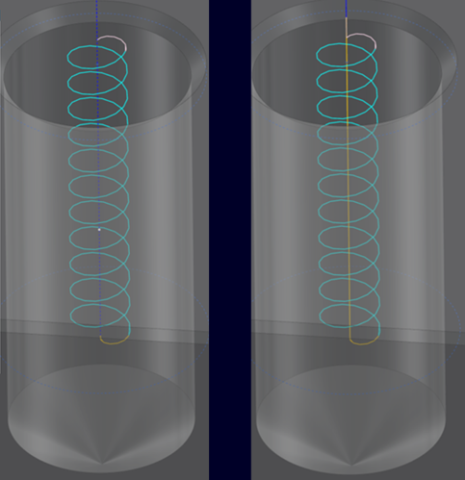

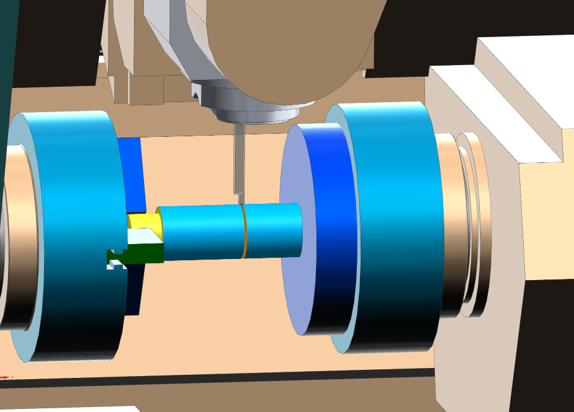

Real Part Cut off After IPW transfer: Cải tiến mới nhất cải thiện đáng kể độ chính xác của mô phỏng đối với một số đường chạy dao nhất định. Trước đây, khi phôi đang gia công (IPW) được chia thành nhiều phần trong các thao tác như turning cut off, các đoạn vật liệu bị loại bỏ sẽ vẫn giữ nguyên trong mô phỏng. Điều này thường dẫn đến cảnh báo va chạm sai.

Real part cut off after IPW transfer – Cải thiện độ chính xác mô phỏng cho việc cắt khi tiện

Hiện nay, các phân đoạn có thể bị mất trong tình huống thực tế sẽ được mô phỏng để thực hiện như vậy trong quá trình mô phỏng, giúp giảm cảnh báo va chạm không cần thiết và cung cấp mô tả chính xác hơn về những gì có thể xảy ra trong quá trình sản xuất thực tế, nâng cao hiệu quả và an toàn tổng thể.

(Nguồn: Siemens)

Tham khảo thêm:

Liên hệ với Vietbay để được tư vấn: