Hiện nay các nước công nghiệp phát triển đang đầu tư rất nhiều nỗ lực vào việc nâng cao ý tưởng Nhà máy sản xuất thông minh (Smart Factory) với kỳ vọng duy trì hiệu quả sản xuất cao và duy trì công việc sản xuất.

Vậy Nhà máy sản xuất thông minh là gì? Bài viết này tập trung vào các chi tiết và xem xét một số khái niệm giúp một nhà máy trở nên thông minh. Các điểm mạnh và công nghệ đột phá của Nhà máy thông minh bao gồm kết nối xưởng sản xuất, robot tiên tiến, tự động hóa linh hoạt, tiêu chuẩn tự động hóa, thực tế ảo và tăng cường và quản lý năng lượng.

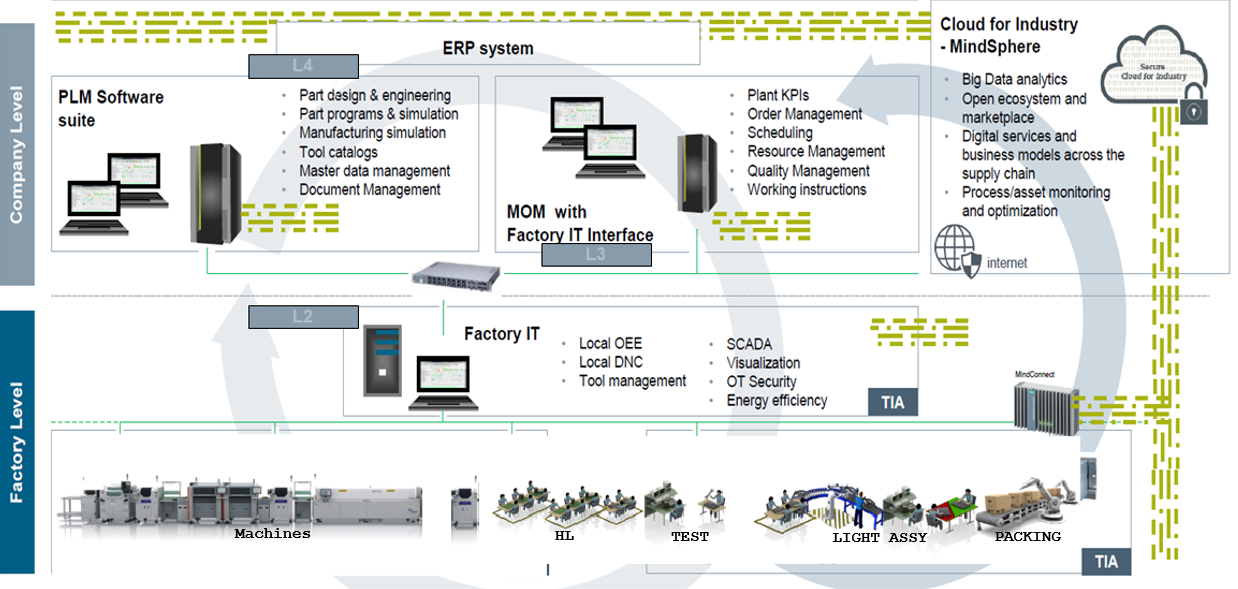

Nhà máy sản xuất thông minh là nhà máy được số hóa toàn diện các hệ thống sản xuất, tạo ra bản sao số của nhà máy sản xuất. Nó được kết nối hoàn toàn với hệ thống quản lý vòng đời sản phẩm (PLM), kho dữ liệu thông qua cảm biến, kiểm soát và giám sát dữ liệu (SCADA), bộ lập trình điều khiển (PLC), và các hệ thống tự động hóa khác. Trong nhà máy sản xuất thông minh, tất cả các sự kiện diễn ra ở xưởng sản xuất đều được ghi lại và các bộ phận liên quan sẽ tương tác trực tiếp hoặc gián tiếp qua đám mấy lên hệ thống PLM.

Kết nối toàn diện

Một nhà máy sản xuất thông minh là tập hợp bao gồm kết nối toàn diện, tính linh hoạt, tốc độ sản xuất, các linh kiện, cụm lắp ráp và sản phẩm được di chuyển trên các phương tiện tự hành (AGVs) không cần lộ trình trước. Các phương tiện tự hành AGV di chuyển từ trạm này qua trạm khác trên kết hoạch quy trình sản xuất nhưng có thể lập lại kế hoạch di chuyển dựa trên tính khả dụng của các máy sản xuất, cụm hệ thống sản xuất hoặc lắp ráp. Ở bất kỳ thời điểm nào các AGVs sẽ tự động tính toán kế hoạch di chuyển tiếp theo, trong khi các hướng dẫn công việc điện tử (Electronics work instruction) được linh động gửi đến vị trí mới. Các bản thành phầm sau khi được hoàn thành tại các Robot, máy, máy in 3D sẽ được tải lên trạm tiếp theo, điều này cũng đúng với dụng cụ cắt, đồ gá (Jig) hoặc bất kỳ nguyên liệu sản xuất nào khác phục vụ cho bước sản xuất tiếp theo.

|

|

KARIS AGV được trang bị hệ thống tầm nhìn và trí tuệ nhân tạo, có khả năng liên lạc với ban quản lý hoạt động sản xuất của nhà máy, hệ thống và thương lượng với các AGV khác để xác định nhiệm vụ và lộ trình tiếp theo.

|

|

| Phần mềm Mô phỏng nhà máy Siemens Tecnomatix được sử dụng để mô phỏng hoạt động của nhà máy với KARIS AGVs. nhằm tối ưu hóa số lượng AGV và các trạm sạc (và địa điểm của chúng) để đáp ứng nhu cầu sản xuất. |

Tất cả các thiết bị sản xuất sẽ được kết nối đầy đủ và ở mức tối thiểu sẽ thông báo vị trí, trạng thái của chúng (đang hoạt động, đang chờ hoặc bị chặn), nhiệt độ, độ ẩm, v.v. Trong trường hợp đó, hệ thống sản xuất là một cỗ máy được điều khiển bằng máy tính với nhiều thông tin phức tạp. Trong trường hợp các trạm là những trạm thủ công hoặc máy móc cũ, thông tin có thể được thu thập thông qua các cảm biến được gắn thêm.

Trong nhà máy sản xuất tương lai, mỗi sản phẩm sẽ mang một chip lưu trữ tất các thông tin quá trình sản xuất và thông tin kiểm tra chất lượng có liên quan. Khi đến trạm, chíp sẽ truyền dữ liệu đến trạm sản xuất và quy trình sản xuất cần được thực thi, dụng cụ, đồ gá, máy được lập trình để sử dụng, các vật liệu cần thiết, linh kiện và yêu cầu kỹ năng của công nhân. Để làm cho hệ thống linh hoạt nhất có thể, các nguồn lực có khả năng liên lạc với nhau và với các linh kiện, cụm lắp ráp, sản phẩm khác.

Ngoài ra, các nguồn lực sản xuất có thể được đặt trên thiết bị di chuyển để gia tăng tính linh hoạt, cho phép cung cấp nguồn lực mới cho các yêu cầu sản xuất thành phần hoặc sản phẩm. Ví dụ một Robot CNC có thể đặt trên phương tiện di chuyển AGV để gửi đến các vị trí và thực hiện các hoạt động gia công hoặc đánh bóng mà không cần di chuyển các thành phần hoặc sản phẩm khỏi vị trí hiện tại. Trong trường hợp khác, máy in 3D có thể in thành phần, cụm lắp ráp hoặc hoàn thiện sản phẩm bằng cách đưa robot đến và thực hiện các thao tác hoàn thiện ngay sau khi máy in 3D thực hiện xong.

|

| Hình ảnh bên trái: thiết kế cho các phương pháp gia công thông thường. Hình ảnh bên phải: thiết kế cho máy in 3D với công nghệ thiết kế của Siemens cho phép giảm khối lượng và với độ cứng tương đương. |

Đảm bảo gia tăng thời gian hoạt động và nâng cao năng suất

Quản lý hoạt động sản xuất (MOM) dựa trên nền tảng đám mây cho phép thu thập thông tin từ các nguồn, cung cấp tốt hơn, bảo trì hệ thống tốt hơn, thích ứng hơn, đảm bảo năng suất hoạt động cao nhất

Các thông tin sản xuất thu thập được từ quy trình, thành phần, sản phẩm hay nguồn lực sản xuất được chia sẻ với các bộ phần thiết kế và lập kế hoạch sản xuất. Các thông tin đó hỗ trợ cải tiến sản phẩm, làm cho quy trình sản xuất mạnh hơn, giúp người quản lý sản xuất xác định các phương pháp hay nhất bằng cách so sánh các quy trình sản xuất ở các nhà máy khác nhau trên toàn cầu.

Trong nhà máy sản xuất thông minh, Con người làm việc hợp tác với Robot, với nhiều cảm biến. Robot với hệ thống thị giác (Vision system) và trí thông minh nhân tạo (AI) có thể thực hiện nhiệm vụ tự quản, chuyển đến vị trí làm việc mới, thay thế công việc do con người thực hiện và thích ứng với các tính huống đang phát triển chẳng hạn như thay đổi vị trí của các thành phần sản phẩm hoặc sản phẩm

|

| Hãng Siemens Digital Software đang phát triển các cách lập mô hình và kế hoạch ảo tương tác giữa Con người và Robot bằng cách sử dụng một Bản sao số (Digital Twin) thông qua ứng dụng Process simulate. |

Cải thiện việc học tập, vận hành, bảo trì nhà máy

Việc học tập trong Nhà máy thông minh sẽ có nhiều điều kiện thuận lợi khi sử dụng

thiết bị thực tế ảo (VR). Các thiết bị này cho phép nhân viên sản xuất đi qua các dây chuyền sản xuất bên trong hệ thống sản xuất trong môi trường ảo, trước khi được cài đặt trên xưởng sản xuất. Sử dụng các công cụ VR này, đội bảo trì sẽ được đào tạo về cách duy trì những hệ thống sản xuất phức tạp, trong khi các đội sản xuất sẽ có thể học cách sử dụng hệ thống và thực thi nhiệm vụ sản xuất.

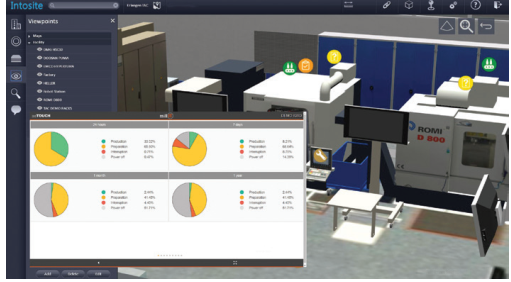

Sau khi dây chuyền sản xuất vật lý được thiết lập, người phụ trách vận hành xưởng sản xuất có thể sử dụng các kỹ thuật thực tế tăng cường (AR) để xem hướng dẫn thông qua quá trình sản xuất, lớp phủ hình ảnh động của quá trình sản xuất của bước sản xuất tiếp theo trên bộ phận hoặc sản phẩm thực và xác nhận công nhân đã thực hiện đúng quy trình. Sử dụng công nghệ này, người vận hành có thể hướng dẫn robot tiếp cận đến những điểm phức tạp.

|

| Siemens Industry Software đang phát triển cách sử dụng môi trường VR/AR để tạo và cung cấp hướng dẫn công việc điện tử hữu ích hơn cho các nhà quản lý sản xuất. Ví dụ: Chuỗi lắp ráp này được tạo bằng Tecnomatix Process Simulate và hiển thị bằng Microsoft HoloLens. |

Tất cả những thay đổi đều được tự động ghi lại và tải thông qua hệ thống MOM đến hệ thống PLM chẳng hạn như Teamcenter. Do đó, nhóm thiết kế hệ thống sản xuất và kỹ thuật sản xuất có thể sử dụng những dữ liệu đã có phát triển một quy trình mới để tung ra một sản phẩm mới trên dây chuyền hiện tại.

Hiệu quả năng lượng và giảm thiểu carbon dioxide (CO2) phát thải trong quá trình sản xuất là các phép đo chính về hiệu suất của Nhà máy thông minh. Khía cạnh năng lượng được đưa vào tính toán ở giai đoạn thiết kế thông qua việc sử dụng mô phỏng mô hình thông minh, giúp xác định các cách giảm tiêu thụ năng lượng và phát thải CO2 trong quá trình thiết kế và giai đoạn vận hành. Siemens PLM Software cung cấp các công cụ có thể được triển khai ngay hôm nay để cung cấp dữ liệu chính xác về năng lượng và CO2 trong quá trình sản xuất.

|

| Phần mềm Tecnomatix Plant Simulation cho thấy biểu đồ phân tích năng lượng cuả quy trình lắp ráp. Phần màu đỏ là các khu vực tiêu hao nhiều năng lượng nhất. |

Vòng lặp khép kín từ môi trường thực và môi trường ảo giúp cho quá trình sản xuất được cải tiến liên tục.

(Nguồn: The Smart Factory – Siemens Digital Industries Software)

|

Vietbay đã có 16 năm hoạt động chuyên nghiệp trong lĩnh vực tư vấn và chuyển giao công nghệ phần mềm IT và các giải pháp công nghệ tối ưu thiết kế, gia công, mô phỏng phân tích đánh giá và giải pháp quản lý vòng đời sản phẩm (CAD-CAM-CAE-PLM). Vietbay là Nhà Phân phối, Đối tác Vàng đầu tiên của hãng Siemens Digital Industries Software tại Việt Nam, là Đối tác chính của Autodesk, Vericut, CIMCO, WorkNC… Đặc biệt VTC – Trung tâm Đào tạo Vietbay là Đối tác uỷ quyền của Siemens Digital Industries Software đào tạo theo giáo trình chuẩn hãng và cấp chứng chỉ theo tiêu chuẩn quốc tế của Siemens hoặc các chứng nhận uy tín của Vietbay trên khắp Việt Nam. Liên hệ Vietbay để được tư vấn trực tiếp các giải pháp công nghệ sản xuất thông minh, số hoá nhà máy một cách toàn diện, tích hợp và đồng bộ phù hợp xu thế CMCN 4.0 các ngành công nghiệp linh kiện điện tử, ô tô xe máy, khuôn mẫu, hàng tiêu dùng, máy công nghiệp… Vietbay CAD/CAM/CAE/PLM Team Vietbay – Công ty Cung cấp Giải pháp sản xuất thông minh và Tối ưu Tài sản phần mềm hàng đầu Việt Nam |