Trong các ngành công nghiệp hiện nay, thiết kế thường dựa trên các phương pháp sản xuất phổ biến nhưng chúng tôi đã thấy những phương pháp thiết kế sản phẩm chỉ được sản xuất bởi các máy in 3D thay vì các phương pháp truyền thống. Do đó chúng ta có thể khẳng định rằng việc tạo ra một kiểu thiết kế phụ thuộc rất nhiều vào phương pháp sản suất. In 3D có tính linh hoạt sản xuất cao hơn nhiều so với các phương pháp truyền thống. Tuy nhiên câu hỏi đặt ra ở đây là: các công cụ và phương pháp thiết kế có thể tận dụng được hết sự linh hoạt này trong sản xuất. Do đó đồi các công cụ và phương pháp thiết kế phải phát triển theo và đó là nơi mà Altair OptiStruct đi vào.

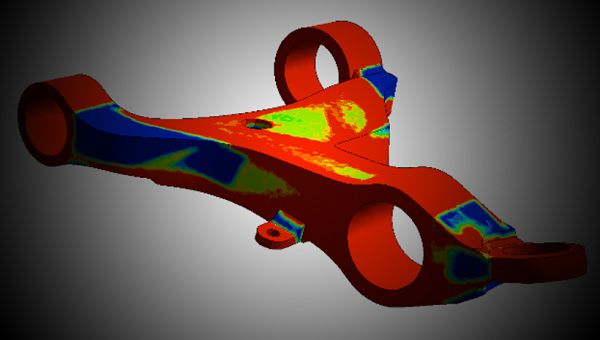

Trong 20 năm qua, Altair tiếp tục phát triển công nghệ tối ưu hóa tiên tiến, đặc biệt ở giai đoạn thiết kế concept, nơi phát triển các ý tưởng thiết kế sáng tạo. Và công nghệ tối ưu hóa hình học đã có sẵn trong Altair OptiStruct. Công nghệ tối ưu hóa này không phải là mới và trong nhiều năm qua Altair đã truyền bá và phổ biến công nghệ này trong một loạt các ngành công nghiệp và nó vẫn là lĩnh vực trọng điểm trong sự phát triển của hãng.

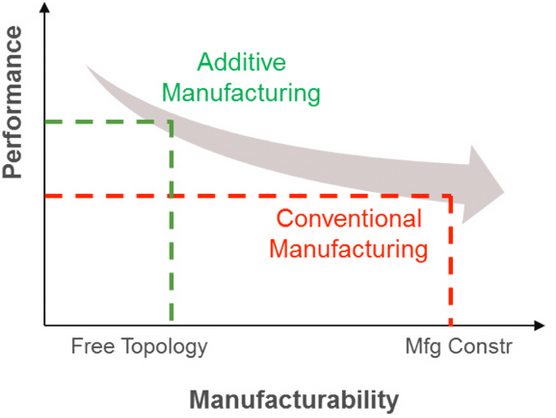

Để có được các kết quả có thể sản xuất được đối với các phương pháp sản xuất thông thường hiện nay như đúc, ép đùn, dập.. việc thực hiện quy trình tối ưu hóa đã được thay đổi sao cho phù hợp. Chúng ta hãy quan sát biểu đồ thể hiện sự tác động của công nghệ này đến hiệu suất thiết kế :

Để có được các kết quả có thể sản xuất được đối với các phương pháp sản xuất thông thường hiện nay như đúc, ép đùn, dập.. việc thực hiện quy trình tối ưu hóa đã được thay đổi sao cho phù hợp. Chúng ta hãy quan sát biểu đồ thể hiện sự tác động của công nghệ này đến hiệu suất thiết kế :

Từ hình trên có thể thấy hiệu suất thiết kế đạt được xuất phát từ các công việc bao gồm khả năng sản xuất và những ràng buộc đi kèm. Với sự linh hoạt của quá trình sản xuất được cung cấp bởi quá trình in 3D, chúng ta có thể cho phép tự do tối ưu hoa tô pô. Quá trình tối ưu hóa không bị ràng buộc bởi các phương pháp sản xuất truyền thống, nó cho phép thực hiện một quy trình sản xuất với hiệu suất cao hơn. Công nghệ in 3D đã đem lại một lợi ích nhất định cho quá trình thiết kế với công nghệ tối ưu hóa tô pô.

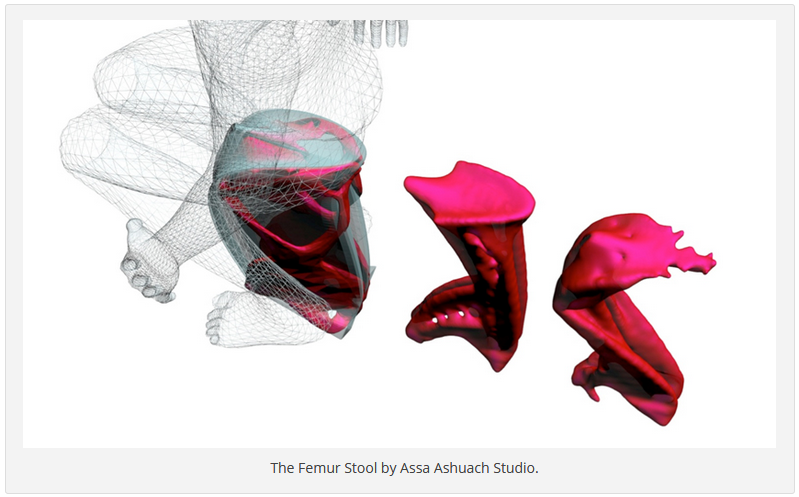

Công nghệ tối ưu hóa và in 3D có nhiều điểm tương đồng trong triết lý xây dựng mô hình :

Công nghệ tối ưu hóa và in 3D có nhiều điểm tương đồng trong triết lý xây dựng mô hình :

- In 3D cho phép tạo mô hình tự do. Các thiết kế phức tạp có thể dễ dàng được sản xuất và thiết kế có thể được hiệu chỉnh. Tạo điều kiện cho sản xuất nhanh hơn vì không cần phát triển các công cụ sản xuất.

- Công nghệ tối ưu hóa tô pô có đầy đủ lợi thế để tạo ra các hình dạng tự do và bố trí vật liệu hiệu quả tạo ra các thiết kế độc đáo, quá trình thiết kế được rút ngắn bởi việc lặp lại các thao tác thiết kế được giảm thiểu tối đa.

Những điểm tương đồng này mang lại sự hiệp lực tuyệt vời mà hai công nghệ này chia sẻ cho nhau.

Bây giờ hay xem xét một kỹ thuật thiết kế chỉ có thể xây dựng được bằng cách sử dụng kỹ thuật in 3D – Cấu trúc lưới tinh thể (lattice structures). Cấu trúc mạng lưới tinh thể này liên quan đến các cấu trúc mẫu lặp đi lặp lại một hình dạng giống nhau. Các mẫu cấu trúc lưới tính thể và mật độ của chúng có trong các ứng dụng phần mềm thiết kế 3D. Một vài ví dụ về cấu trúc mạng tinh thể :

Bây giờ hay xem xét một kỹ thuật thiết kế chỉ có thể xây dựng được bằng cách sử dụng kỹ thuật in 3D – Cấu trúc lưới tinh thể (lattice structures). Cấu trúc mạng lưới tinh thể này liên quan đến các cấu trúc mẫu lặp đi lặp lại một hình dạng giống nhau. Các mẫu cấu trúc lưới tính thể và mật độ của chúng có trong các ứng dụng phần mềm thiết kế 3D. Một vài ví dụ về cấu trúc mạng tinh thể :

Ngoài tính độc đáo trong các sản phẩm in 3D, cấu trúc mạng lưới tinh thể còn mang lại một số đặc tính mong muốn từ góc độ thiết kế. Ví dụ : Đối với các kết cấu có có mạng lưới phần tử lớn thì thiết kế với công nghệ in 3D mang lại hiệu suất cao và ổn định hơn như cấu trúc lưới tản nhiệt. Công nghệ này cũng mang lại những đặc tính mong muốn về trọng lượng như giảm trọng lượng kết cấu. Ngoài ra cấu trúc thiết kế này cũng rất tốt cho các ứng dụng sinh học như cấy ghép.

Trong phiên bản mới nhất của OptiStruct, Altair đã tính hợp chức năng tạo ra các cấu trúc lưới. Điều này không chỉ đơn giản là lấp đầy một vùng thể tích bằng các cấu trúc mạng lưới để giảm thiểu trọng lượng mà thay vào đó chúng ta sử dụng phương pháp tối ưu hóa – tối ưu hóa tô pô – để kiểm soát cấu trúc vật liệu. Từ việc thực hiện tối ưu hóa tô pô với Optistruct chúng ta có thể xác định các khu vực trống trong không gian thiết kế, nơi mà vật liệu có thể được loại bỏ hoặc các vùng cần có vật liệu khối rắn hoặc vật liệu dạng cấu trúc lưới tinh thể. Điều này cho phép tạo ra các cấu trúc mạng lưới trong tương lai hoặc thiết kế hỗn hợp giữa cấu trúc lưới và cấu trúc khối truyền thống dựa trên các đặc tính mong muốn của sản phẩm.

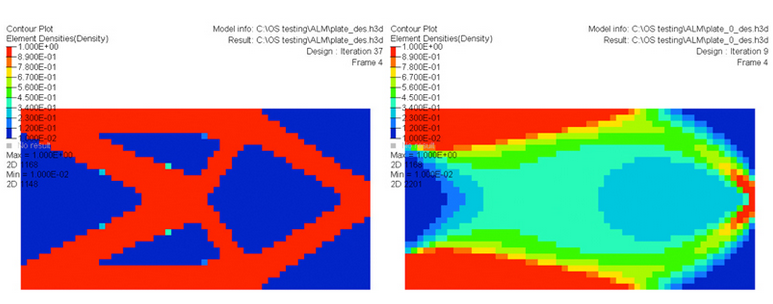

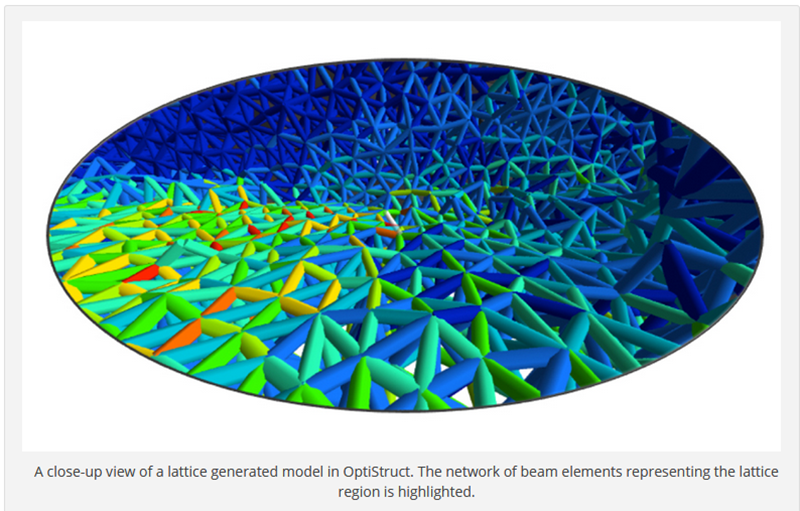

Cấu trúc lưới có thể được coi là cấu trúc xốp. Trong trường hợp tối ưu hóa tô pô các phần tử bán dày đặc này (Vật thể có mật độ vật liệu không đồng đều) giống như môi trường vật liệu xốp. Với công thức tối ưu hóa tô pô các phần tử này có thể tạo ra các cấu trúc rời rạc có mật độ vật liệu khác nhau như 0 hoặc 1, trong đố 0 cho biết vị trí khoảng trống và 1 cho thấy sự tồn tại của vật liệu. Giờ đây với việc in 3D cho phép chúng ta sản xuất các cấu trúc dạng xốp này và phương pháp tối ưu hóa tô pô cho phép giữ được độ “rỗng” trong không gian thiết kế. Nói cách khác các chi tiết có mật độ vật liệu không đồng đều có thể dễ dàng được sản xuát bởi công nghệ in 3D. Mật độ vật liệu được sử dụng để xác định các vùng mạng tinh thể diễn giải các thiết kế. Các vùng nằm dưới ngưỡng giới hạn được coi là khoảng trống (vùng rỗng), các vùng nằm trên ngưỡng giới hạn được coi là vùng rắn (vùng có vật liệu). Để trợ giúp cho quá trình thiết kế và giúp đơn giản hóa quá trình này cho các kỹ sư thiết kế thì công việc tối ưu hóa được thực hiện trên Optistruct, tạo ra mô hình hoàn chỉnh mô tả các thiết kế cấu trúc mạng lưới tinh thể. Các vùng mạng tinh thể của mô hình được hiểu như là mạng lưới tổng hợp phần tử mô tả có cấu trúc giống nhau.

Trong phiên bản mới nhất của OptiStruct, Altair đã tính hợp chức năng tạo ra các cấu trúc lưới. Điều này không chỉ đơn giản là lấp đầy một vùng thể tích bằng các cấu trúc mạng lưới để giảm thiểu trọng lượng mà thay vào đó chúng ta sử dụng phương pháp tối ưu hóa – tối ưu hóa tô pô – để kiểm soát cấu trúc vật liệu. Từ việc thực hiện tối ưu hóa tô pô với Optistruct chúng ta có thể xác định các khu vực trống trong không gian thiết kế, nơi mà vật liệu có thể được loại bỏ hoặc các vùng cần có vật liệu khối rắn hoặc vật liệu dạng cấu trúc lưới tinh thể. Điều này cho phép tạo ra các cấu trúc mạng lưới trong tương lai hoặc thiết kế hỗn hợp giữa cấu trúc lưới và cấu trúc khối truyền thống dựa trên các đặc tính mong muốn của sản phẩm.

Cấu trúc lưới có thể được coi là cấu trúc xốp. Trong trường hợp tối ưu hóa tô pô các phần tử bán dày đặc này (Vật thể có mật độ vật liệu không đồng đều) giống như môi trường vật liệu xốp. Với công thức tối ưu hóa tô pô các phần tử này có thể tạo ra các cấu trúc rời rạc có mật độ vật liệu khác nhau như 0 hoặc 1, trong đố 0 cho biết vị trí khoảng trống và 1 cho thấy sự tồn tại của vật liệu. Giờ đây với việc in 3D cho phép chúng ta sản xuất các cấu trúc dạng xốp này và phương pháp tối ưu hóa tô pô cho phép giữ được độ “rỗng” trong không gian thiết kế. Nói cách khác các chi tiết có mật độ vật liệu không đồng đều có thể dễ dàng được sản xuát bởi công nghệ in 3D. Mật độ vật liệu được sử dụng để xác định các vùng mạng tinh thể diễn giải các thiết kế. Các vùng nằm dưới ngưỡng giới hạn được coi là khoảng trống (vùng rỗng), các vùng nằm trên ngưỡng giới hạn được coi là vùng rắn (vùng có vật liệu). Để trợ giúp cho quá trình thiết kế và giúp đơn giản hóa quá trình này cho các kỹ sư thiết kế thì công việc tối ưu hóa được thực hiện trên Optistruct, tạo ra mô hình hoàn chỉnh mô tả các thiết kế cấu trúc mạng lưới tinh thể. Các vùng mạng tinh thể của mô hình được hiểu như là mạng lưới tổng hợp phần tử mô tả có cấu trúc giống nhau.

Hình trên mô tả kết quả tối ưu hóa với phương pháp tô pô. Hình bên trái sử dụng phương pháp tô pô truyền thống phân biệt vùng có vật liệu và vùng không có vật liệu , trong khi hình bền phải áp dụng cho các chi tiết có cấu trúc lưới tính thể, các vùng vật liệu rời rạc ở đây được hiểu là các vùng có cấu trúc lưới.

Về độ cứng của thiết kế, đồ thị dưới đây cho thấy tối ưu hóa ảnh hưởng đến độ cứng của thiết kế khi sử dụng cùng một khối lượng vật liệu như nhau. Khi dùng phương pháp free topology thì không có hạn chế nào về phương pháp sản xuất, mang lại thiết kế cứng cáp nhất, với phương pháp cấu trúc lưới tinh thể mang lại cấu trúc cứng hơn nhiều so với các cấu trúc được sản xuất theo phương pháp truyền thống.

Quy trình tối ưu hóa không chỉ dừng lại ở việc tối ưu hóa cấu trúc hình dạng chi tiết. Để tinh chỉnh thiết kế thì quy trình tối ưu hóa này được thực hiện qua hai giai đoạn : giai đoạn đầu tiên liên quan đến tối ưu hóa về mặt cấu trúc hình dáng, giai đoạn thứ hai liên quan đến việc tối ưu hóa kích thước chi tiết. Điều này cho phép giảm trọng lượng hơn nữa trong khi vẫn đáp ứng các yêu cầu thiết kế như độ uốn, ứng suất và biến dạng.

Ví dụ sau mô tả việc tối ưu hoa một chi tiết trong ô tô được thiết kế để in 3D bằng cách sử dụng cấu trúc lưới tinh thể.

Ví dụ sau mô tả việc tối ưu hoa một chi tiết trong ô tô được thiết kế để in 3D bằng cách sử dụng cấu trúc lưới tinh thể.

Nói chung các xu hướng thiết kế chắc chắn hướng đến phương pháp in 3D bởi tính linh hoạt của nó so với phương pháp sản xuất truyền thống. Các công cụ thiết kế phát triển ngày một mạnh mẽ để hỗ trợ các nhu cầu sáng tạo thiết kế của các kỹ sư ngày một hiệu quả hơn. Và Altair OptiStruct hỗ trợ tối đa các kỹ sư phát triển sản phẩm với các ý tưởng sáng tạo hơn nữa.

Mọi chi tiết vui lòng liên hệ:

Vietbay CAD/CAM/CAE/PLM Team

Sales: 024.37755301 (Ext: 114)

Hotline: 091929 5529

Technical: 091929 5527

Email: [email protected]

Website: https://vietbay.com.vn/