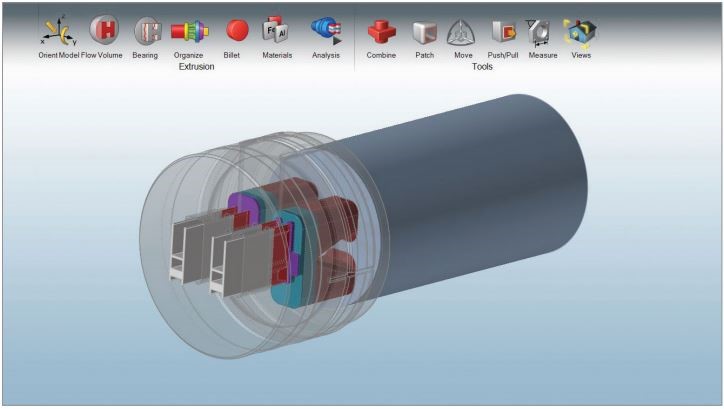

SolidThinking Click2Extrude Metal là một môi trường mô phỏng thiết kế để giúp đỡ các công tác ép đùn kim loại đáp ứng yêu cầu ngày càng cao về sản xuất như sản xuất các chi tiết phức tạp với dung sai chặt chẽ đòi hỏi chất lượng bề mặt cao, độ cứng vững đảm bảo đồng thời phải giảm chi phí sản xuất. Click2Extrude giống như một máy ép đùn ảo ở đó người dùng có thể quan sát dòng chảy của vật liệu và nhiệt độ trong suốt quá trình ép đùn, thực hiện các thao tác thay đổi cần thiết để đảm bảo sự cân bằng của dòng chảy kim loại đồng thời xác định và loại bỏ các khuyết tật có thể xảy ra.

- Lợi ích của sản phẩm

Thẩm định và hiệu chỉnh thiết kế khuôn: Sử dụng công cụ mô phỏng Click2Extrude để hiểu và nâng cao hiệu suất của khuôn từ nhiều góc độ khác nhau (Chất lượng sản phẩm, độ cứng vững của mối hàn, hiệu quả của quy trình…).

Xử lý các vấn đề về vật liệu mới (Hợp kim mới).

Xác định rõ ứng suất và sự phá hủy khuôn: Click2extrude được sử dụng để xác định độ lệch của khuôn, các vùng ứng suất tập trung và dự đoán sớm khả năng tiềm tang về phá hủy khuôn.

Tăng năng suất: Click2extrude được sử dụng để tối ưu hóa tốc độ ép đùn, quá trình biến thiên nhiệt độ của phôi nhằm tăng năng suất và giả mchi phí.

Tăng khả năng tái tạo và giảm phế liệu: Để giảm thiểu phế liệu trước và sau quá trình ép đùn click2extrude có thể tối ưu hóa độ dài của phôi để giảm phế liệu xét trên phương diện xem xét tất cả các khía cạnh quá trình ép đùn.

Thẩm định chất lượng sản phẩm : Chất lượg sản phẩm có thể được nâng cao bằng việc loại bỏ các khuyết tật ép đùn và ảnh hưởng của độ lệch khuôn tới hình dạng sản phẩm. Bằng việc xác định vị trí và độ cứng vững của mối hàn, kích thước hạt phần tử và ứng suất chảy của vật liệu thì chất lượng sản phẩm được đánh giá cao hơn.

Phân tích quá trình làm nguội nhanh : Quá trình làm nguội nhanh rất quan trọng để kiểm soát kích thước và tính chất cơ học của sản phẩm. Phân tích quá trình làm nguôi nhanh được sử dụng để dự đoán tốc độ làm mát, nhiệt độ và tính đồng nhất của quá trình làm mát.

Xử lý các vấn đề về vật liệu mới (Hợp kim mới).

Xác định rõ ứng suất và sự phá hủy khuôn: Click2extrude được sử dụng để xác định độ lệch của khuôn, các vùng ứng suất tập trung và dự đoán sớm khả năng tiềm tang về phá hủy khuôn.

Tăng năng suất: Click2extrude được sử dụng để tối ưu hóa tốc độ ép đùn, quá trình biến thiên nhiệt độ của phôi nhằm tăng năng suất và giả mchi phí.

Tăng khả năng tái tạo và giảm phế liệu: Để giảm thiểu phế liệu trước và sau quá trình ép đùn click2extrude có thể tối ưu hóa độ dài của phôi để giảm phế liệu xét trên phương diện xem xét tất cả các khía cạnh quá trình ép đùn.

Thẩm định chất lượng sản phẩm : Chất lượg sản phẩm có thể được nâng cao bằng việc loại bỏ các khuyết tật ép đùn và ảnh hưởng của độ lệch khuôn tới hình dạng sản phẩm. Bằng việc xác định vị trí và độ cứng vững của mối hàn, kích thước hạt phần tử và ứng suất chảy của vật liệu thì chất lượng sản phẩm được đánh giá cao hơn.

Phân tích quá trình làm nguội nhanh : Quá trình làm nguội nhanh rất quan trọng để kiểm soát kích thước và tính chất cơ học của sản phẩm. Phân tích quá trình làm nguôi nhanh được sử dụng để dự đoán tốc độ làm mát, nhiệt độ và tính đồng nhất của quá trình làm mát.

- Điểm nổi bật của sản phẩm

- Thẩm định và thử nghiệm thiết kế khuôn mới.

- Tăng năng suất lao động.

- Hiệu chỉnh, tối ưu hóa thiết kế khuôn và các thông số của quá trình ép đùn.

- Xác định chất lượng sản phẩm sau khi ép đùn.

- Giao diện người dùng dễ sử dụng thuậnt tiện cho quá trình học.

- Một giải pháp hoàn thiện

Đối với các kỹ sư thiết kế khuôn đúc:

- Có thể test và thẩm định các thiết kế khuôn mới.

- Xác định chính xác độ dài bearing

- Hiệu chỉnh porthole và kích thước pocket (trên khuôn)

- Dự đoán độ lệch khuôn, ứng suất tập trung và tuổi thọ khuôn.

Đối với các kỹ sư mô phỏng :

- Giải quyết các vấn đề liên quan đến khuôn đúc.

- Nâng cao năng suất lao động

- Dự đoán chất lượng sản phẩm.

Đối với các kỹ sư sản xuất :

- Tối ưu hóa các điều kiện của quy trình sản xuất.

- Giảm phế liệu và tối đa hóa việc tái sử dụng.

- Dự toán chi phí và xác định báo giá.

Đối với các kỹ sư quản lý chất lượng:

- Xác định chất lượng sản phẩm

- Dự đoán kích thước hạt phần tử sau khi ép đùn.

- Tính toán ứng suất chảy.

- Tính năng

Click2Extrude với các công cụ mạnh mẽ và hoàn chỉnh cho phép một kỹ sư thiết kế khuôn ép đùn tối ưu hóa khuôn và nâng cao chất lượng sản phẩm ngay trong giai đoạn thiết kế trước khi đưa vào thử khuôn.

Hỗ trợ tất cả các loại khuôn ép đùn:

Hỗ trợ tất cả các loại khuôn ép đùn:

- Đùn khối, đùn biên dạng thành.

- Khuôn đùn lỗ.

- Quy trình ép đùn hỗn hợp, đùn ép trực tiếp, đùn ép gián tiếp.

Xác định chất lượng sản phẩm và khuyết tật:

- Dự đoán biên dạng sản phẩm

- Xác định khuyết tật bề mặt

- Dự đoán vị trí và chất lượng đường hàn.

- Theo dõi các tập chất bề mặt và xác định khi nào chúng lẫn vào trong biên dạng sản phẩm.

- Dự đoán kích thước hạt phần tử và ứng suất chảy.

Quản lý nhiệt độ khuôn ép đùn

- Xác định nhiệt độ nung nóng tối ưu và làm nguội.

- Giải pháp mô phỏng đồng thời cả nhiệt độ và dòng chảy.

- Xác định sự thay đổi của nhiệt độ bên trong lòng khuôn giữa các chu trình đùn khác nhau.

Thử nghiệm khuôn trên môi trường ảo

- Thể hiện dòng chảy vật liệu xuyên suốt khuôn.

- Xác định nguyên nhân mất cân bằng dòng chảy và quá nhiệt.

- Nghiên cứu các kết quả ép đùn để thay đổi thiết kế khuôn.

Phân tích độ lệch của khuôn

- Mô phỏng phần tích đồng thời dòng chảy, nhiệt độ và ứng suất

- Tính toán độ lệch khuôn và lệch tâm khi ép đùn.

- Tối thiếu hóa độ lệch của khuôn để đáp ứng dung sai sản phẩm.

- Xác định nguyên nhân gây nứt khuôn.

- Tối ưu hóa hình dạng và kích thước của chày ép (dummy block), khuôn phụ (backer), đệm khuôn (bolsters).

Cơ sở dữ liệu toàn diện về vật liệu

- Cơ sở dữ liệu của các hợp kim thường được sử dụng.

- Vật liệu phù hợp với mô hình ứng suất dòng chảy

- Hỗ trợ các nhóm vật liệu con do người dùng xác định.

Hệ số ma sát

- Hệ số ma sát của mô hình dựa trên độ nhớt dẻo của vật liệu.

- Hệ số ma sát theo mô hình Coulomb

- Hệ số ma sát trượt.

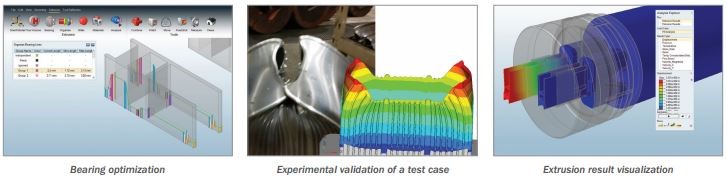

Tối ưu hóa thiết kế khuôn

- Xác định chính xác và dễ dàng hiệu chỉnh kích thước Bearing

- Hiệu chỉnh kích thước pocket và porthole

Quản lý hệ thống khuôn ép đùn

- Tính toán tối ưu hóa các quy trình

- Xác định máy ép đùn tốt nhất để tăng năng suất lao động

- Tối ưu hóa chiều dài của phôi để giảm phế liệu.

- Ước tính chi phí

- Chuẩn bị báo giá.

Phân tích kết quả mô phỏng

- Phân tích biên dạng mặt cắt khuôn

- Xác định lực ép đùn.

- Vị trí và kích thước đường hàn.

- Xác định vận tốc và quỹ đạo các hạt phần tử trong quá trình ép đùn

- Biểu đồ phân bố nhiệt độ

- Biến dạng

- Ứng suất dòng chảy

- Xác định độ lệch và ứng suất của khuôn

- Phân tích chất lượng sản phẩm bao gồm : Kích thước hạt phần tử, ứng suất chảy và chất lượng bề mặt sản phẩm.

- Phân tích hệ thống chất bôi trơn.

- Phân tích quá trình làm nguội.