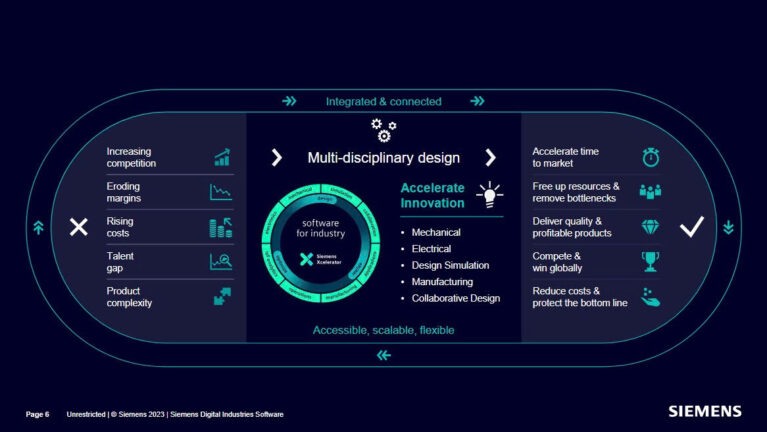

Xu thế số hóa đã và đang ảnh hưởng đến nền sản xuất toàn cầu, các doanh nghiệp đang tìm kiếm các pháp có thể số hóa toàn diện các khâu trong quá trình thiết kế, sản xuất, đưa sản phẩm ra thì trường phục vụ mục đích cải thiện chất lượng, tăng năng xuất, rút ngằn thời gian từ đó gia tăng thế mạnh cạnh tranh toàn cầu.

Đối với lĩnh vực thế kế và chế tạo máy công nghiệp, máy tự động hóa các yêu cầu ngày càng đang dạng và khắt khe hơn như: thời gian đưa sản phẩm ra thị trường nhanh, mức độ phức tạp cao, khả năng linh động và cá thể hóa, tiết kiệm năng lượng, tích hợp thông minh và có tính tương thích với các hệ thống khác, ngoài ra các nhu cầu kết nối IIot, giám sát từ xa hay thậm trí là bảo trì từ xa cũng đã được quan tâm thực hiện…

Để đáp ứng các xu thế và yêu cầu nêu trên đòi hỏi các doanh nghiệp phải không ngừng cải tiến, ứng dụng công nghệ mới. Một trong những giải pháp hiện nay mà các doanh nghiệp chế tạo máy công nghiệp và máy tự động hóa đang hướng tời là xây dựng bản sao số hoạt động trước và song song với sản phẩm vật lý kết hợp với công nghệ thực tế ảo (VR), thực tế ảo tăng cường (AR), công nghệ in 3D, tăng cường làm việc hợp tác liên ngành đ giữa cơ khí, điện, điện tử và tự động hóa đồng thời trong cùng thời gian thiết kế.

Giải pháp dưới đây mà Vietbay muốn gửi tới bạn sẽ mô tả rõ hơn về giải pháp xây dựng bản sao số của máy công nghiệp và máy tự động hóa.

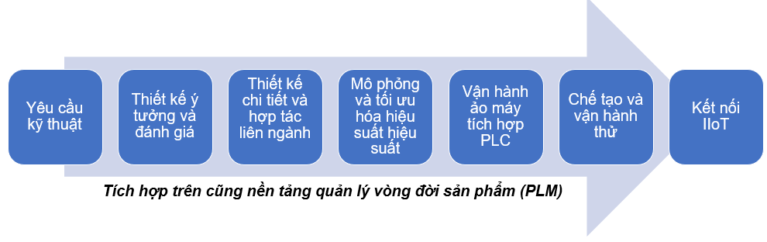

1. Yêu cầu kỹ thuật

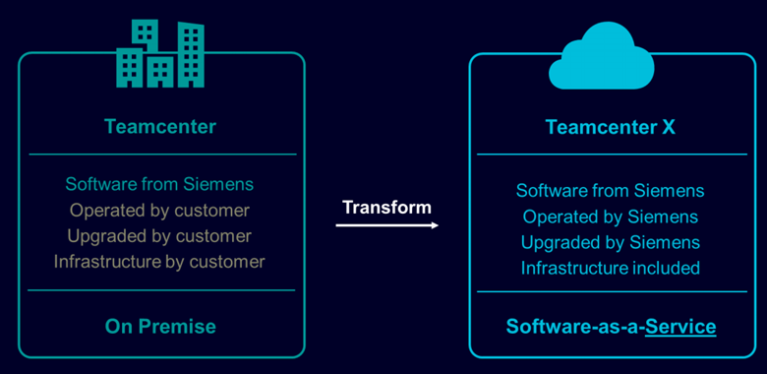

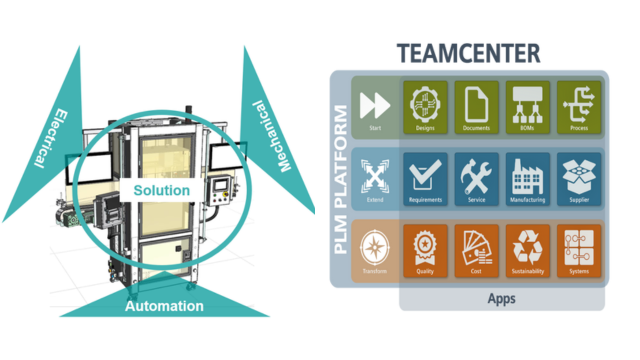

Đầu tiên xuất phát điểm từ các yêu cầu tổng thể và yêu cầu về mặt kỹ thuật sản phẩm, các yêu cầu này sẽ được định nghĩa một cách chi tiết và là kim chỉ nam cho suốt quá trình thiết kế. giải pháp cung cấp nền tảng quản lý vòng đời sản phẩm (PLM) cho phép quản lý các yêu cầu một cách hiệu quả và liên kết chúng với từng thành phần của máy để chắc chắn rằng các yêu cầu đó luôn được đảm bảo và các yêu cầu này cũng sẽ được tự động liên kết và truy xuất đến tự bộ phận liên quan. Ngoài ra bất kỳ các yêu cầu phát sinh, các thay đổi yêu cầu được được cập nhật và thông tin tự động đến các bên liên quan thông qua hệ thống quản lý yêu cầu (Requirement management)

2. Thiết kế ý tưởng và đánh giá

Dựa theo các yêu cầu ban đầu, các nhóm kỹ thuật tiến hành xây dựng các ý tưởng kết kế ban đầu đồng thời kết hợp các công cụ mô phỏng để đánh giá hành vi và kịch bản hoạt động của các ý tưởng thiết kế, từ đó lựa chọn ý tưởng thiết kế tối ưu nhất. Quá trình xây dựng ý tưởng thiết kế ban đầu này cũng được kết hợp tham gia giữa nhóm cơ khí, điện và tự động hóa để đánh giá ý tưởng. Giải pháp NX MCD và NX animation designer cho phép người dùng có thể dễ dàng nắm bắt, mô hình hóa ý tưởng thiết kế và mô phỏng kịch bản hoạt động để xác thực ý tưởng với môi trường trực quan, cho phép tích hợp liên ngành cơ điện tử và tự động hóa. Các kịch bản ý tưởng ban đầu cũng có thể được sử dụng để thảo luận với khách hàng nếu doanh nghiệp là đơn vị cung cấp máy móc, JIG cho khách hàng của mình ngoài ra doanh nghiệp có thể kết hợp sử dụng cùng với VR/AR để tăng cường trải nghiệm về sản phẩm.

3. Nắm bắt và triển khai ý tưởng thiết kế

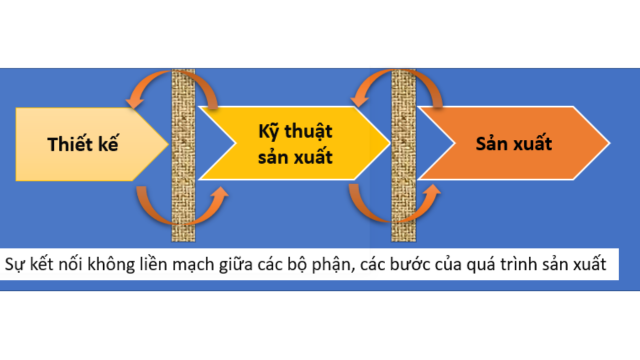

Sau khi đã thống nhất và lựa chọn ý tưởng thiết kế ban đầu, các nhóm kỹ thuật (MCAD, ECAD, Automation, Sofware) sẽ tiến hành thiết kế chi tiết để hoàn thiện kết cấu máy bao gồm các thành phần cơ khí, hệ thống truyền động, thành phần điện, thành phần điện tử, thành phần điều khiển tự động hóa… ở giai đoạn này các nhóm kỹ thuật sẽ hợp tác làm việc song song cùng nhau trên cùng nền tảng quản lý vòng đời sản phẩm (PLM), mọi quá trình tương tác, thay đổi thiết kế đều được thông tin đến các bộ phận liên quan một cách tức thời trên hệ thống. Điều này giúp cho quá trình thiết kế và phảt triển máy được nhanh hơn, gia tăng hiệu quả tìm kiếm và tái sử dụng dữ liệu, sử dụng chính xác phiên bản của dữ liệu. Quá trình phê duyệt thiết kế cũng được thực hiện trên nền tảng số giúp dễ dàng truy suất theo thời gian thực.

4. Thiết kế chi tiết và hợp tác liên ngành

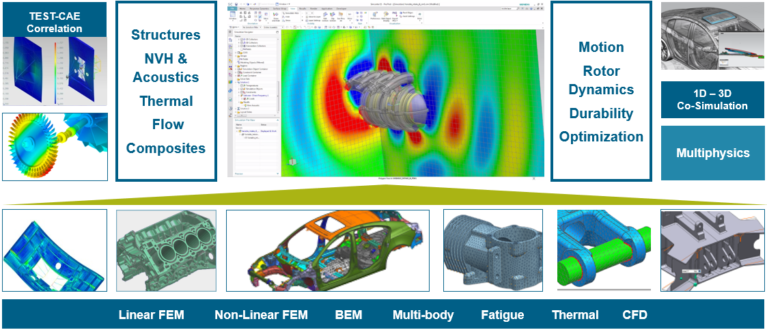

Để đánh giá và tối ưu hóa hiệu suất của máy móc, kết cấu máy sẽ được mô phỏng để phân tích và tối ưu hóa, kịp thời điều chỉnh ngay từ giai đoạn thiết kế trên môi trường ảo trước khi sản suất thực nghiệm, điều này giúp cho việc thiết kế và phát triển nhanh hơn, giảm thiểu thời gian và chi phí thử nghiệm thực tế. Các bài toán mô phỏng đa dạng về mục tiêu bao gồm đánh giá về động lực học kết cấu, phân tích dao động, tính toán độ bền và độ ổn định kết cấu, tính toán nhiệt và dòng chảy… Giải pháp mô phỏng Simcenter của Siemens cung cấp tính năng toàn diện để mô phỏng và phân tích tất cả các bài toán trên và điểm đặc biệt là giải pháp được tích hợp liền mạch với các công cụ thiết kế MCAD, ECAD để giảm thiểu thời gian xử lý dữ liệu trước khi mô phỏng.

5. Mô phỏng, phân tích và tối ưu hóa kết cấu máy

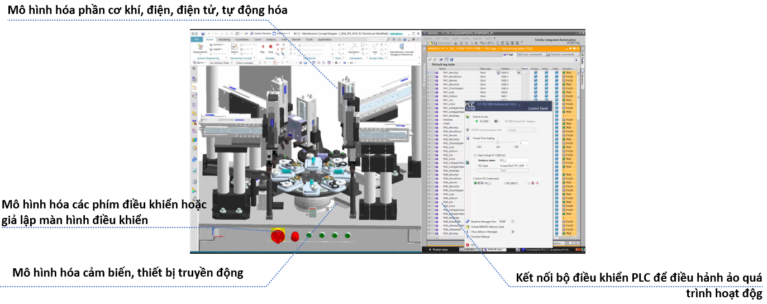

Ngoài ra giải pháp cũng cho phép kết nối với bộ điều khiển PLC ảo hoặc PLC thực để vận hành ảo các kịch bản hoạt động trên môi trường ảo của máy, người dùng cũng có thể giả lập các màn hình điều khiển hoặc công tắc điều khiển của máy sau đó thực hiện điều khiển thông qua các chương trình PLC như điều khiển đối với máy vật lý. Việc này giúp cho quá trình xác thực hiện ngành được thực hiện ngay trên môi trường ảo, nhóm tự động hóa sẽ tham gia sớm hơn vào quá trình thiết kế và phát triển máy, đây cũng là cơ sở để đánh giá và tối ưu hóa các kịch bản hoạt động của máy cả phần cơ khí và phần tự động hóa

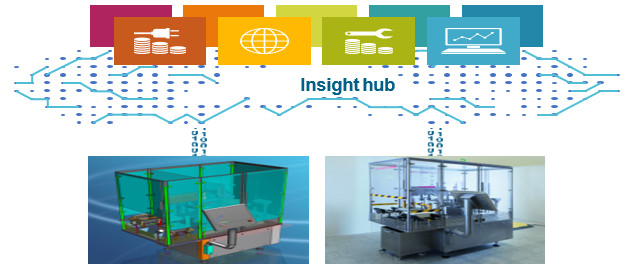

Các máy móc sau khi được thiết kế lắp đặt và vận hành có thể được kết nối IIoT để thu thập và phân tích dữ liệu trong quá trình hoạt động theo thời gian thực để đưa ra các đánh giá hiệu suất, dự đoán hỏng hóc, bảo trì… Siemens cung cấp một nền tảng toàn diện để kết nối, thu thập và phân tích dữ liệu.

Các doanh nghiệp sản xuất chế tạo máy công nghiệp, máy tự động hóa cũng có thể mở rộng sử dụng các công cụ tối ưu hóa thiết kế thông minh (generative design), thiết kế hỗ trợ in 3D (các thành phần kết cấu phức tạp, giảm thiểu khối lượng), kết hợp mô phỏng và thức tế ảo để xem xét đánh giá hoạt động của máy móc với sự cảm nhận trược quan hơn.

Với khả năng tích hợp đồng bộ trên cùng một nền tảng phầ mềm cho phép các nhóm thiết kế như nhóm cơ khí, nhóm điện tự động hóa, nhóm điện tử có thể tham gia đồng thời tại cùng một thời điểm và tương tác qua lại để đưa ra sản phẩm tối ưu nhất đồng thời ruốt ngằn thời gian thiết kế và phát triển sản phẩm.

Điểm đặc biệt và tối ưu của giải pháp là sự tích hợp đồng bộ trên một nền tảng duy nhất cho phép rút ngăn thời gian chuyển đổi dữ liệu, các sai sót phiên bản dữ liệu, tăng cường tái sử dụng, tương tác làm việc nhóm, dễ dàng quản lý dữ liệu, quản lý thay đổi, quản lý yêu cầu.

Vietbay đã có 20 năm hoạt động chuyên nghiệp trong lĩnh vực tư vấn và chuyển giao công nghệ phần mềm IT và các giải pháp công nghệ tối ưu thiết kế, gia công, mô phỏng phân tích đánh giá và giải pháp quản lý vòng đời sản phẩm (CAD-CAM-CAE-PLM). Vietbay là Nhà Phân phối, Đối tác Vàng đầu tiên của hãng Siemens Industries Software tại Việt Nam, là Đối tác chính của Autodesk, Vericut, CIMCO, WorkNC… Đặc biệt VTC – Trung tâm Đào tạo Vietbay là Đối tác uỷ quyền của Siemens Industries Software đào tạo theo giáo trình chuẩn hãng và cấp chứng chỉ theo tiêu chuẩn quốc tế của Siemens hoặc các chứng nhận uy tín của Vietbay trên khắp Việt Nam.

Liên hệ Vietbay để được tư vấn trực tiếp các giải pháp công nghệ sản xuất thông minh, số hoá nhà máy một cách toàn diện, tích hợp và đồng bộ phù hợp xu thế CMCN 4.0 các ngành công nghiệp linh kiện điện tử, ô tô xe máy, khuôn mẫu, hàng tiêu dùng, máy công nghiệp…